СВЕЖИЙ НОМЕР

Новости ИР

- ЕВРАЗ разработал инновационное железнодорожное колесо с низконапряженной конструкцией диска

- НПО «Станкостроение» наладит серийное производство фрезерных станков для предприятий авиа-, двигателестроения и ОПК

- Ростех внедряет технологии дополненной реальности при сборке авиадвигателей

- Удобрения с биокомпонентами позволят снизить агрохимическую нагрузку на почву

- «Металлоинвест» перевёл дробильно-сортировочную фабрику Михайловского ГОКа на замкнутый цикл водоснабжения

Наши лауреаты

- Прогресс технологий машиностроительного производства, Часть 2

Часть 2. От высокотехнологичности к круговороту вещей в техносфере

ЭЭО, ЭФО, ЭХО и другие

«Древние» новшества резания меркнут на фоне современных способов, использующих электрический ток, лазерный луч и детище электрической дуги – плазму. Электроэрозионная обработка (ЭЭО), изобретённая супругами Б.Р. и Н.И. Лазаренко 75 лет тому назад (а.с. 64705, заявка 1943г.), творит настоящие чудеса. Их демонстрировал Борис Романович ремонтникам танков в разгар Курской битвы. Он отламывал от обгоревшего куста обуглившуюся ветку, зажимал в щипцах сварочного трансформатора и, подав напряжение на корпус танка, протыкал ею отверстие под болт.

Схема проста: заготовка – анод, инструмент - катод в виде графитового стержня, медной проволоки или тонкостенной пластины (рис.7). В керосиновой ванне проволока подобно лобзику вырезает импульсными разрядами профиль детали по заданной траектории на электроэрозионном станке с ЧПУ. Глухой контур в заготовке, например, штампа прошивает с вертикальной подачей фасонная пластина. Спиральной медной проволокой можно «проэрозить» винтовой канал в стальном шаре-аноде при согласова-нии его вращения с подачей спирали. Усилия электроискрового прошивания столь малы, что не в состоянии деформировать медный инструмент.

Схема проста: заготовка – анод, инструмент - катод в виде графитового стержня, медной проволоки или тонкостенной пластины (рис.7). В керосиновой ванне проволока подобно лобзику вырезает импульсными разрядами профиль детали по заданной траектории на электроэрозионном станке с ЧПУ. Глухой контур в заготовке, например, штампа прошивает с вертикальной подачей фасонная пластина. Спиральной медной проволокой можно «проэрозить» винтовой канал в стальном шаре-аноде при согласова-нии его вращения с подачей спирали. Усилия электроискрового прошивания столь малы, что не в состоянии деформировать медный инструмент.Электрофизические способы обработки (ЭФО) ведут свою историю с открытия в 1802 году электрической дуги русским учёным В.В.Петровым (1761-1834). Она нашла применение в электрическом прожекторе (1875) Д.А. Лачинова (1842-1902) и свече (лампе) П.Н.Яблочкова (1847-1894), в электродуговой сварке (1881) Н.Н.Бенардоса и Н.Г.Славянова (1888).

В 1836 году наш соотечественник Б.С.Якоби (1801-1874) разработал электрохимический способ нанесения металлических покрытий на изделия. Автор назвал способ гальванопластикой в честь итальянского физика и физиолога Л.Гальвани (1737-1798). Тридцать лет спустя, в 1867 году на Всемирной выставке в Париже Ф.Г.Федоровский демонстрировал бесшовные медные трубы, изготовленные при помощи гальванопластики, а в 1869 году изобретатель Е.И.Клейн доложил Русскому техническому обществу о гальванопластическом осаждении железа. Гальваническое золочение и серебрение разработал в 1840-е годы немецкий изобретатель-электротехник Э.В.Сименс (1816-1892).

В 1928 году советские инженеры изобрели способ анодного электро- химического растворения металлов (а.с. 28384, 1932). Прокачиваемый электролит уносил растворённые частицы металла. Электрохимическая анодно-механическая обработка (ЭХО) позволила получать сложные профили деталей по форме инструментов-катодов намного быстрее, чем резание, и… без стружки.

В 50-е годы ХХ столетия началась эра электрофизических технологий - электроннолучевых, плазменных и лазерных. Электронный усилитель света – лазер (lightamplificationbystimulatedemissionofradiation), первоначальное название микроволновый усилитель - мазер (microwaveamplification…), был разработан в 1954 году советскими физиками Н.Г.Прохоровым и А.М.Басовым, удостоенными совместно с американским физиком Ч.Таунсом в 1964 году Нобелевской премии. Тогда же зарегистрированы открытия наших учёных по высокотемпературной плазме: И.В. Курчатов - нейтронное излучение плазмы, 1952 г.; Г.И. Будкер - удержание плазмы магнитным полем, 1953 г.; П.Л.Капица – образование плазмы при мощном высоко-частотном разряде в газах, 1959 г. Открытия послужили основой для создания в середине 1960-х годов тороидальной камеры с магнитными катушками для удержания высокотемпературной плазмы – ТОКАМАК, предшественницы ныне строящегося во Франции международного термо-ядерного реактора ITER (InternationalTermonuclearExperimentalReactor).

Высоковольтный разряд в жидкости вызывает в ней сверхвысокие давления. Это явление, получившее название электрогидравлического эффекта (ЭГЭ) Юткина Л.А. по имени автора открытия (а.с. 105011, 114172, 1957; 121053, 1964; приоритет 1950), нашло применение в горном деле, сельском хозяйстве, промышленном производстве. Лицензию на электрогидравлическую очистку литья и проката от окалины купили в Швеции, Испании, Венгрии, Японии… В России изобретатель Ю.Н.Гелазов предложил двигатель внутреннего сгорания на электрогидравлическом эффекте, а в Японии построено судно с ЭГЭ движителем - ЭГЭД.

Электрофизические способы оказались эффективными при плавлении, сварке и резке металлов, прожигании отверстий в труднообрабатываемых материалах, при упрочнении и повышении износостойкости рабочих поверхностей. С конца ХХ века на электрофизических станках с ЧПУ обрабатываются сложные поверхности, вырезаются фасонные контуры художественных и промышленных деталей.

Технологические возможности расширили станки гидроабразивной резки металлов, мягких материалов и дерева. Тем не менее, при всём многообразии физических способов обработки львиную долю в машиностроении составляет резание с образованием стружки, включая абразивное.

Комбинированные способы обработки

Неисчерпаемый резерв механической обработки составляют комбинированные способы. Число комбинаций способов и приёмов их реализации бесконечно, равно числу сочетаний всех известных способов и инструментов: твёрдых, жидких, газообразных, электрических. Наиболее распространены комбинации двух, реже трёх способов, ещё реже – четырёх. Среди способов, сочетающих два вида воздействий, широко применяются ультразвуковая прокатка (а.с. 789166, 1980); электро-пластическое деформирование (а.с. 1687349, 1991), зарегистрированное в 2002 году как открытие № ОТ-10018 «Электропластический эффект» (ЭПЭ); электрохимическая обработка; гидроабразивное резание. ЭПЭ оказалось особенно эффективным при прокатке тонкого листа и ленты, волочении проволок из труднодеформируемых тугоплавких и хрупких материалов. Третье воздействие, например, электрическое поле при гидро-абразивном раскрое алюминиевых листов очищает абразивные зёрна от налипающих частиц алюминия, тем самым повышая производительность резания.

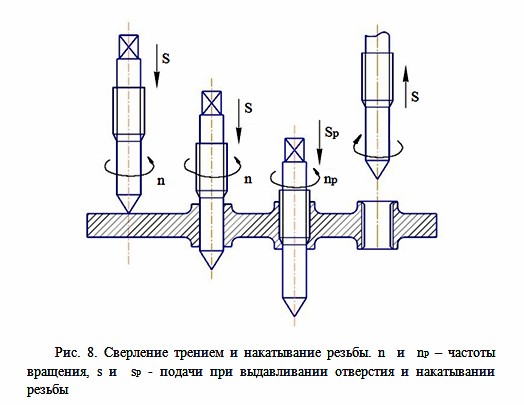

Особенно эффективны комбинации механических способов, обеспечивающие суммарный результат без традиционных операций. Интересный пример. В тонком листе требуются бобышки с резьбой. Для этого в листе высверливают отверстия, в них вставляют втулки с резьбой и приваривают. Взамен этой технологии предложена обработка за один проход конусным инструментом - метчиком (рис.8). При быстром вращении его конус разогревает металл трением и прошивает отверстие, выдавливая бобышку. Высота бобышки в 2 – 3 раза больше толщины листа. Затем обороты инструмента уменьшают. При вращении, согласованном с подачей, метчик накатывает в отверстии резьбу. Синергетический эффект – производительность увеличилась на порядок, настолько же уменьшилась себестоимость операции.

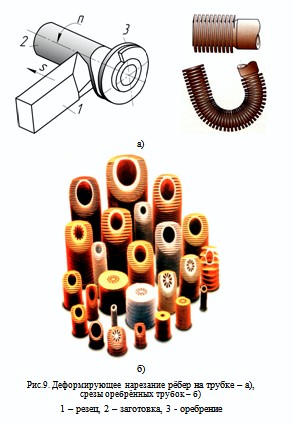

Особенно эффективны комбинации механических способов, обеспечивающие суммарный результат без традиционных операций. Интересный пример. В тонком листе требуются бобышки с резьбой. Для этого в листе высверливают отверстия, в них вставляют втулки с резьбой и приваривают. Взамен этой технологии предложена обработка за один проход конусным инструментом - метчиком (рис.8). При быстром вращении его конус разогревает металл трением и прошивает отверстие, выдавливая бобышку. Высота бобышки в 2 – 3 раза больше толщины листа. Затем обороты инструмента уменьшают. При вращении, согласованном с подачей, метчик накатывает в отверстии резьбу. Синергетический эффект – производительность увеличилась на порядок, настолько же уменьшилась себестоимость операции. К столь же эффективным способам относится деформирующее резание, разработанное в 1980-е годы в МВТУ им. Н.Э.Баумана (а.с. 1383592, 1986; 1558556, 1990). Специальный резец подрезает припуск и сдвигает его слой на основной металл, формируя спиральные рёбра на поверхности трубки (рис.9). Получается регулярный рельеф с шагом подачи от 0,5 до 2 мм и высотой выступов в 5–7 шагов. Традиционным накатыванием получить такой мелкий рельеф невозможно.

К столь же эффективным способам относится деформирующее резание, разработанное в 1980-е годы в МВТУ им. Н.Э.Баумана (а.с. 1383592, 1986; 1558556, 1990). Специальный резец подрезает припуск и сдвигает его слой на основной металл, формируя спиральные рёбра на поверхности трубки (рис.9). Получается регулярный рельеф с шагом подачи от 0,5 до 2 мм и высотой выступов в 5–7 шагов. Традиционным накатыванием получить такой мелкий рельеф невозможно.Комбинированные механические способы: сверление и точение трением, накатывание резьбы, деформирующее резание являются безотходными. Они превращают излишки металла в заданную форму деталей. Но ещё эффективнее обработка резанием со стружкой в виде полуфабриката другой детали, например, пружины.

Выращивание деталей

Сравнительно недавно, с середины 1980-х годов начали развиваться послойные технологии, названные аддитивными от лат. additio – прибавление. Их расцвет приходится на начало ХХ1 века благодаря компьютерному трёхмерному изображению и послойному формированию детали в пластичном состоянии.

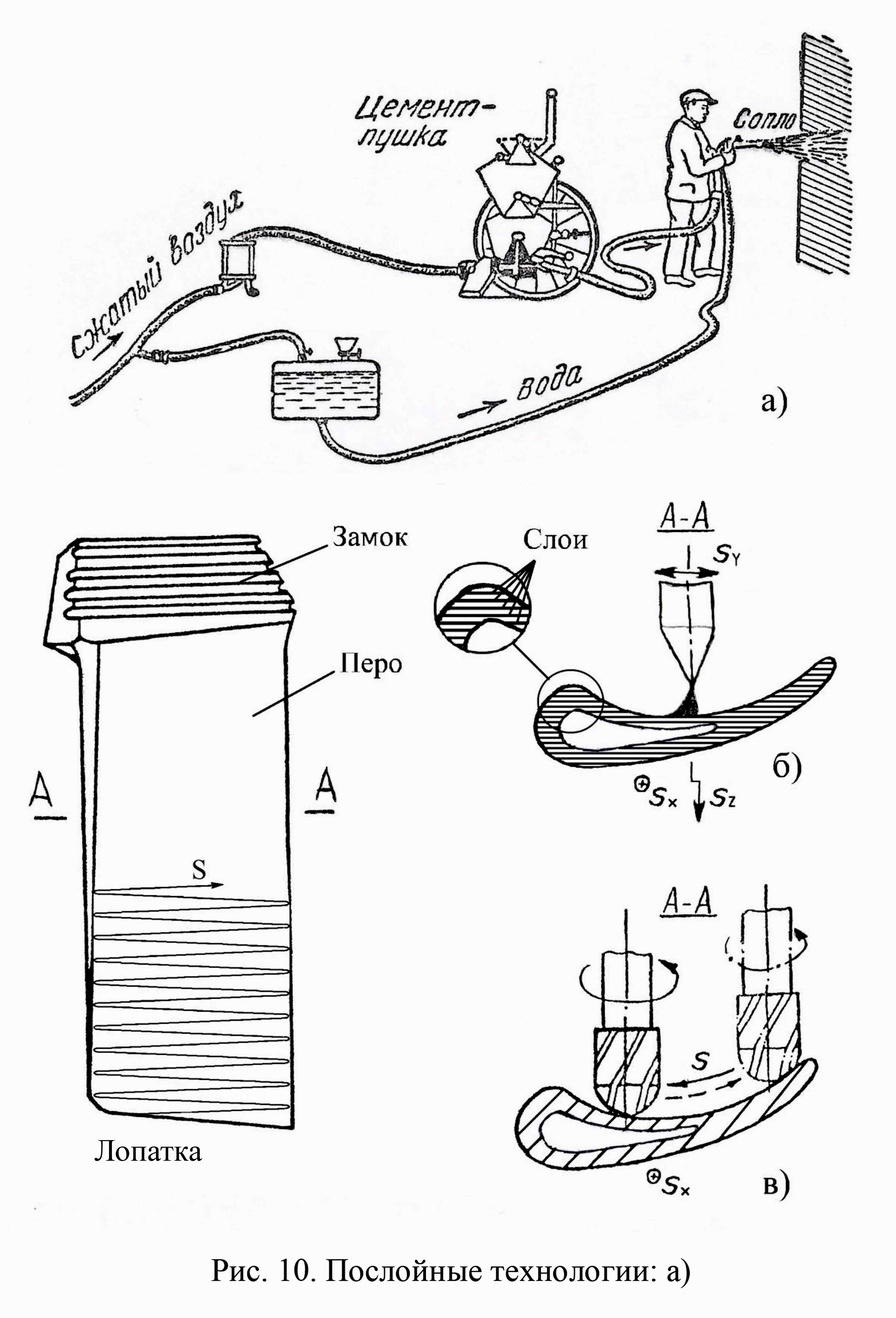

Аддитивные технологии имеют своего предка в строительстве. Ещё в 1907 году американский инженер Артур Эйкли разработал способ послойного оштукатуривания или бетонирования цементным раствором под действием сжатого воздуха. К соплу раздельно по шлангам подаётся сухая смесь цемента с песком и вода (рис.10,а). Перед входом в сопло смесь смачивается и выбрасывается воздухом со скоростью 150–170 м/с. Большая скорость обеспечивает высокую плотность покрытия и прочность его сцепления со стенкой. Способ получил название торкретирование от латинских слов (tec)tor(ium) - штукатурка и (con)cretus – плотный.

Аддитивные технологии имеют своего предка в строительстве. Ещё в 1907 году американский инженер Артур Эйкли разработал способ послойного оштукатуривания или бетонирования цементным раствором под действием сжатого воздуха. К соплу раздельно по шлангам подаётся сухая смесь цемента с песком и вода (рис.10,а). Перед входом в сопло смесь смачивается и выбрасывается воздухом со скоростью 150–170 м/с. Большая скорость обеспечивает высокую плотность покрытия и прочность его сцепления со стенкой. Способ получил название торкретирование от латинских слов (tec)tor(ium) - штукатурка и (con)cretus – плотный.Послойная технология заключается в выращивании детали последо-вательным нанесением слоёв расплавленного материала одинаковой толщины по форме её поперечного сечения, включая полости (рис. 10, б) и даже подвижные части. Исходный материал в виде порошка или проволоки переводится нагревом в пластичное состояние. В настоящее время таким способом с лазерным нагревом выращивают высокопрочные детали авиационных двигателей, корпусов камер сгорания. Газовая струя с порошком направляется в рабочую зону и плавится лазерным лучом на выращиваемом изделии. Его механические свойства соответствуют прокатанным деталям. Производительность прямого лазерного выращивания в сто раз (!) выше штучной механической обработки. Техпроцесс разработан в Институте лазерных и сварочных технологий С.- Петербургского политехнического университета.

Послойное формообразование по сравнению с обработкой резанием коренным образом изменяет и упрощает заготовку и инструмент. Если литая заготовка турбинной лопатки обрабатывается на станке с программным управлением (ЧПУ) концевой фрезой, удаляющей металл (рис.10,в), то выращиваемая лопатка формируется порошком из сопла и лучом лазера без отходов. К послойным технологиям относится плазменное нанесение покрытий из металлической проволоки и порошков для восстановления изношенных и повреждённых деталей, известное с 1970-х годов.

В 60-е годы ХХ века зарождаются эпитаксиальные технологии наращивания структур. Эпитаксия (гр. epi – на, над и taxis – расположение) - ориентированный рост кристалла одного вещества на поверхности другого используется в производстве полупроводников и электронных микросхем. Наращивание слоёв толщиной порядка микрометра на кристаллической подложке производится из газовой или жидкой среды, насыщенной полупроводниковым материалом, например, соединениями кремния. Длительность процесса компенсируется массовостью микросхем – тысяча микрочипов (англ. chip – осколок) на подложке диаметром 75 мм.

Заготовку для подложек получают выращиванием кристалла из расплава германия, кремния, арсенида галлия. Процесс непрерывный. Затравка вытягивает из тигля затвердевающую массу со скоростью кристаллизации один - два миллиметра в минуту. Искусственные кристаллы выращивают разнообразных профилей, неизвестных в природе.

Кристаллы научились выращивать при литье металлов для повышения прочности отливок. Форму с расплавом медленно опускают из вертикальной печи на охлаждаемой плите. Рост металлических кристаллов начинается снизу расплава и идёт вверх со скоростью выхода формы из печи. Изучив рентгенограммы отливок, учёные Всесоюзного института авиационных материалов - ВИАМ разработали технологию получения лопатки турбины в виде единого кристалла. С этой целью в нижнюю часть литейной формы устанавливают профильную затравку и заливают металл, интенсивно охлаждая форму снизу. Растущий в объёме литейной формы монокристалл приобретает профиль лопатки. В институте изготовлена установка для литья монокристаллических стальных лопаток длиною до метра.

Круг выращивания минеральных кристаллов вытягиванием сверху замкнулся ростом металлических кристаллов снизу. Точное литьё позволило отказаться от штампованных заготовок, при обработке которых на металлорежущих станках до 90% металла уходило в стружку. Такие заводы в те, 1970-е годы министр авиационной промышленности П.В.Дементьев в шутку называл заводами по производству стружки.

Перспективы обрабатывающих технологий

Какой бы универсальной ни была заготовка: порошок, проволока, пруток, лента или нить, без металлургического производства не обойтись. Именно оно рождает все виды заготовок и полуфабрикатов.

Сложные корпусные детали, например, блоки цилиндров двигателей получают литьём по газифицируемым моделям. Заформованная в песок модель из пенополистирола выгорает при заливке металла и превращается в газ. Освобождающиеся полости при испарении модели заполняются металлом. Отливка полностью повторяет её форму, имеет высокую точность и гладкую поверхность. Компьютерное моделирование и вырезание моделей из плит пенопласта на станках с ЧПУ обеспечивает гибкую технологию крупных отливок весом до нескольких тонн. Высокая культура производства, экономичность и экологичность открывают широкую дорогу газифици-руемому литью, разработанному в Советском Союзе в 1980-е годы.

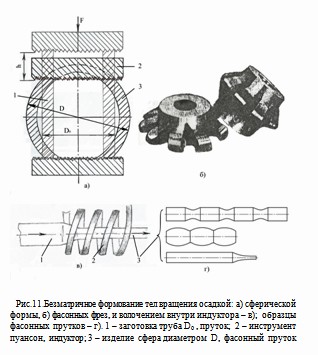

Перспективно безматричное формирование деталей свободной осадкой (а.с. 839128, 1981). При сжатии заготовка под действием внутренних напряжений расширяется, цилиндр или труба приобретают сферическую форму (рис.11,а). Такая форма необходима для шаровых клапанов и корпусов. Для изготовления фасонной детали, например, фрезы достаточно на заготовке – кольце из быстрорежущей стали выполнить прорези, не доходящие до торцов. После нагрева и осадки кольца под прес-сом выступы готовы (рис.11,б). Остаётся их заточить под режущие зубья.

Перспективно безматричное формирование деталей свободной осадкой (а.с. 839128, 1981). При сжатии заготовка под действием внутренних напряжений расширяется, цилиндр или труба приобретают сферическую форму (рис.11,а). Такая форма необходима для шаровых клапанов и корпусов. Для изготовления фасонной детали, например, фрезы достаточно на заготовке – кольце из быстрорежущей стали выполнить прорези, не доходящие до торцов. После нагрева и осадки кольца под прес-сом выступы готовы (рис.11,б). Остаётся их заточить под режущие зубья.Ещё эффективней бесконтактная формовка в условиях сверхпластичности металла. Она выполняется при продольном перемещении прутков внутри кольцевого индуктора. Регулируя скорость движения, можно получать детали переменного в продольном направлении профиля, тем меньшего, чем меньше скорость прутка (рис.11,в). Наибольший профиль сечения прутка определяется контуром индуктора.

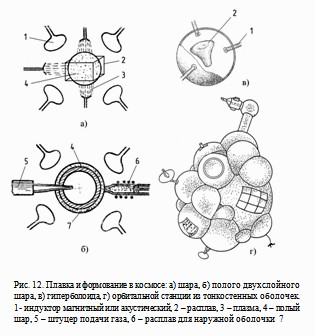

Широкие возможности открываются перед космическими технологиями. В невесомости жидкие тела имеют форму шара. Если расплавить кусок металла, то из него можно «лепить» тела любой формы. На орбитальной станции «лепка» осуществляется электромагнитными или акустическими полями. Они же и удерживают заготовку, которая плавится электронными лучами и превращается в шар (рис.12,а). При подаче в него через штуцер газа шар раздувается и становится полым. Шар можно сделать многослойным или преобразовать в сложную фигуру (рис.12,б, в).

Широкие возможности открываются перед космическими технологиями. В невесомости жидкие тела имеют форму шара. Если расплавить кусок металла, то из него можно «лепить» тела любой формы. На орбитальной станции «лепка» осуществляется электромагнитными или акустическими полями. Они же и удерживают заготовку, которая плавится электронными лучами и превращается в шар (рис.12,а). При подаче в него через штуцер газа шар раздувается и становится полым. Шар можно сделать многослойным или преобразовать в сложную фигуру (рис.12,б, в).Космическое литье позволяет получать крупные однородные кристаллы, чистейшие металлы, пенометаллы. Пенометаллический брусок, состоящий на 88% по объёму из газа, плавает в воде как пробка. В будущем по космическим технологиям будут строить орбитальные станции с отсеками в виде сферических оболочек, выдутых из металлических расплавов (рис.12,г). Пока такие модули доставляют в сложенном виде на международную космическую станцию. В настоящее время разрабатываются горно-космические технологии. Первым объектом для добычи и переработки полезных ископаемых выбрана Луна. Её поверхностный слой – реголит (от греч. rhegos – покрывало) состоит из разрушенных лунных пород и метеоритов. Переработка полезных ископаемых в готовые материалы будет производиться группой роботов непосредственно на лунной станции. На ХХV Международном симпозиуме «Неделя горняка – 2017» подписано соглашение по освоению космической сырьевой базы.

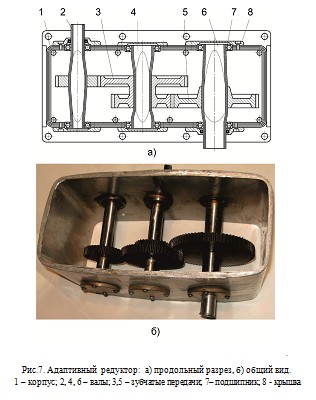

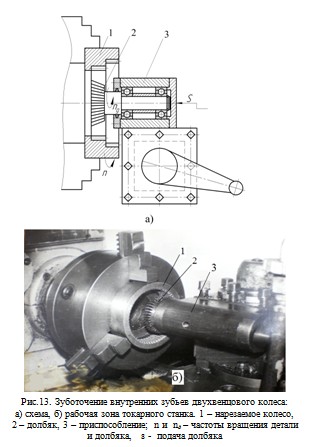

В обозримом будущем наступит эра универсального и реверсивного резания. Реверсивные свёрла, фрезы, зенкеры, развёртки вдвое-втрое сократят потребность в инструменте и улучшат технологический процесс. Многолезвийные инструменты: фрезы, зубчатые долбяки пригодны для токарных работ и заменяют десятки резцов. Зуборезные долбяки позволяют нарезать на токарном станке внутренние и наружные зубья цилиндрических и конических зубчатых колёс, точить детали в обоих направлениях

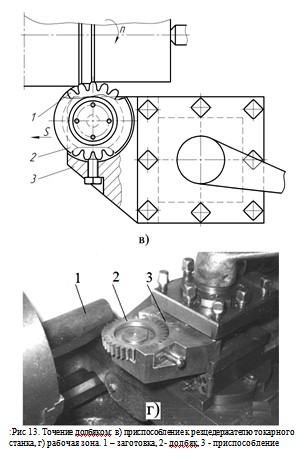

В обозримом будущем наступит эра универсального и реверсивного резания. Реверсивные свёрла, фрезы, зенкеры, развёртки вдвое-втрое сократят потребность в инструменте и улучшат технологический процесс. Многолезвийные инструменты: фрезы, зубчатые долбяки пригодны для токарных работ и заменяют десятки резцов. Зуборезные долбяки позволяют нарезать на токарном станке внутренние и наружные зубья цилиндрических и конических зубчатых колёс, точить детали в обоих направлениях  продольной подачи (рис.13). Зуботочение в отличие от зубодолбления не имеет возвратно-поступательных ходов долбяка и вдвое производительнее. Поэтому отпадает потребность в зубодолбёжных и зубострогальных станках. Их заменят приспособления к универсальным токарным станкам. Расширится область безотходного резания. Срезаемый слой будет формировать специальный контур детали (см.рис.10) или в виде стружки использоваться после термообработки как

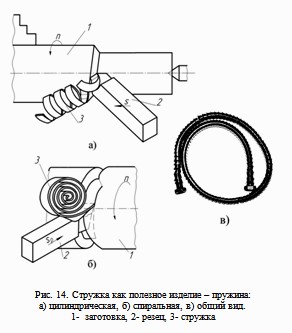

продольной подачи (рис.13). Зуботочение в отличие от зубодолбления не имеет возвратно-поступательных ходов долбяка и вдвое производительнее. Поэтому отпадает потребность в зубодолбёжных и зубострогальных станках. Их заменят приспособления к универсальным токарным станкам. Расширится область безотходного резания. Срезаемый слой будет формировать специальный контур детали (см.рис.10) или в виде стружки использоваться после термообработки как  пружина (рис.14). «Разумные» отходы превратятся в доходы, порой дороже основного продукта!

пружина (рис.14). «Разумные» отходы превратятся в доходы, порой дороже основного продукта!Круговорот вещей в природе и технической среде

Продукты человеческой деятельности – сооружения, изделия, вещества и материалы состоят из природных элементов. Переработка бытовых и про- мышленных отходов в сырьё выгоднее горнодобывающего производства. Сортировка и утилизация отходов требует комплексного научного подхода. Достаточно указать на многоцелевую роль бактерий. С их помощью добывают и обогащают полезные ископаемые (пат. 2135298, 1999), получают из пищевых отходов биогаз и удобрения. Японские биологи научили бактерии разлагать полиэтиленовые пластики. Учёным удалось в лабораторных условиях вырастить вирусы, способные генерировать положительные и отрицательные электрические заряды. В перспективе появятся вирусные электрические батареи.

Управляемые колонии микроорганизмов могут формировать губчатые каркасы простых предметов бытовой техники. После заполнения таких каркасов древесной массой, опилками получают табуретки, полки, столики. Компьютерное моделирование позволяет усложнить губчатые конструкции. Бактерии и микроорганизмы становятся производительной силой как и насекомые. И не только пчёлы. Можно и пауков приручить ткать артелью паутину, муравьёв убирать и сортировать на специальных площадках мусор, а гусеницы большой восковой моли - грозы пчеловодов с небывалой скоростью поедают мусорный полиэтилен.

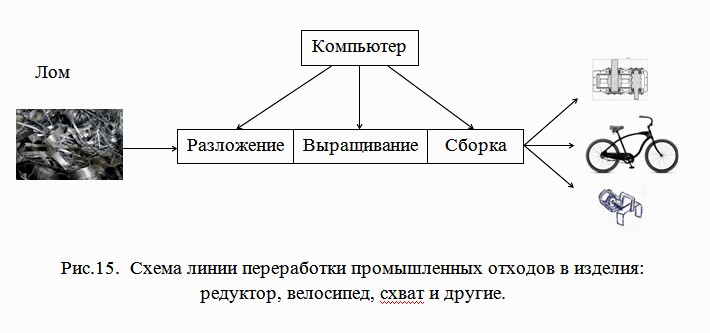

Реальной после сортировки отходов представляется такая картина, когда технический лом поступает на реанимационную технологическую линию. Управление осуществляет компьютер. Линия перерабатывает отходы и из полученного сырья по чертежу заказчика выращивает и собирает агрегат (рис.15). С неё выходит новое изделие с улучшенными характеристиками.

Реальной после сортировки отходов представляется такая картина, когда технический лом поступает на реанимационную технологическую линию. Управление осуществляет компьютер. Линия перерабатывает отходы и из полученного сырья по чертежу заказчика выращивает и собирает агрегат (рис.15). С неё выходит новое изделие с улучшенными характеристиками.Наиболее эффективно круговорот вещей и производство новых изделий можно осуществить при международной кооперации. На основе международной классификации деталей, патентной классификации способов и устройств создаются банки способов и технологий. Они располагают сведениями о материалоэкономных и высокотехнологичных деталях машин, способах, технологиях, преобразующих отходы в доходы: шлаки – в строительные материалы и удобрения; припуски – в рельефы деталей; стружки – в пружины, филигранные проволоки, порошки.

Деталеделательные заводы располагают технологиями крупносерийного и массового быстропереналаживаемого производства. Непрерывные технологические процессы, роторные обрабатывающие центры с ЧПУ и автоматические линии обеспечивают наиболее дешёвый выпуск деталей, в том числе комбинированных типа втулки с пружиной, крышки с фиксатором, полого вала с колесом или комплексных полуфабрикатов на десятки деталей.

Индивидуальные заказы будут выполняться на специализированных заводах, оснащённых интеллектуальным оборудованием для послойного выращивания деталей и механизмов. Сырьё и заготовки поставляют банки материалов. Всеми процессами от доставки сырья до поставки готовой продукции управляет логистическая (организационно-техническая) система.

Основным источником энергии в конце ХХ1 века будет термоядерная. Топливом для неё служат изотопы водорода - дейтерий и тритий. Дейтерий широко распространён на нашей планете – 40 триллионов тонн. Термоядер-ный реактор является безопасным и не накапливает радиоактивных отходов. Электрический ток, как и на атомных станциях, будут производить паровые турбины. На юге Франции в Провансе строится международный термоядерный экспериментальный реактор ИТЭР. Его запуск намечен на 2025 год. На смену железному веку идёт век титановый с возобновляемыми источниками энергии, 4-я промышленная революция – киберфизическая.

Рыцарь науки, Герой Социалистического Труда, академик-кибернетик В.М.Глушков (1923 – 1982) незадолго до своей смерти сказал: «Счастье человечества вовсе не состоит только в том, чтобы обеспечить материаль-ный комфорт. Он будет бесполезен, если природа как таковая перестанет существовать». В конечном итоге, цель прогресса состоит в гармонии человека с природой, и все достижения человека будут направлены на улучшение окружающей среды - флоры и фауны. Будущее человечества – слияние техно - и биосферы в единую биотехносферу: сады на крышах, плавучие города на океанах. Термин биосфера ввёл в начале Х1Х века французский естествоиспытатель Ж.Б.Ламарк (1744-1829), а интегральное понятие биосферы как область существования на Земле «живого вещества» дал русский учёный В.И.Вернадский (1863-1945). Он же первым определил ноосферу (греч. noos – разум и sphaira – сфера): оболочка Земли, управляемая коллективным разумом и организованным трудом человечества. Творческую энергию народов подпитывают силы природы. Природа – главное качество жизни и неисчерпаемый источник трудовой занятости.

Ю.ЕРМАКОВ,Заслуженный изобретатель РСФСР, профессор, д.т.н.

Наши партнеры