СВЕЖИЙ НОМЕР

Новости ИР

Наши лауреаты

- Прогресс технологий машиностроительного производства (Часть 1.)

Часть 1. От добычи руды к обработке резанием

О смене эпох

Средства труда и технологии производства определяются видом используемой энергии. Торжество электричества провозглашено на Всемирной выставке в Париже в 1900 году. Завершилась 1-я промышленная революция с паровым двигателем. Понадобилось ещё 60 лет, чтобы уйти паровозам с железных дорог, пароходам с водных путей. Во второй половине ХХ века добавилась атомная энергия. Первая в мире атомная электростанция была пущена в СССР 27 июня 1954 года, первый атомный ледокол «Ленин» вышел на ходовые испытания 19 сентября 1959 года.

Развитие машиностроительного производства проявляется в новых способах обработки и сопровождается уменьшением серийности продукции. Во второй половине ХХ века массовое производство уступает место крупно-серийному, крупносерийное – быстропереналаживаемому мелкосерийному. Изменяется и станочный парк. На смену автоматическим линиям, цехам и заводам, - первым в мире автоматической линии станков (1939) на Сталинградском тракторном заводе, заводу-автомату по производству поршней (1950) в Ульяновске, автоматическому цеху по производству и упаковке подшипников (1961) на 1-м Московском государственном подшипниковом заводе - приходят гибкие автоматизированные производства, станочные участки и станочные модули.

В середине 1990-х годов закончилась 2-я промышленная революция – индустриальная, и на крыльях научно-технического прогресса поднялась 3-я - автоматизация на базе промышленной электроники. Её признаки: информационная микроэлектроника; многооперационные станки - обраба-тывающие центры с числовым программным управлением (ЧПУ), выполняющие полную механическую обработку различных деталей.

Сроки смены промышленных эпох сокращаются. На горизонте встаёт революция киберфизическая – робототехническая с безлюдными техноло-гиями. И на всех этапах технического прогресса происходит деградация природы. Как сохранить природу, более того, улучшить её? Решить эту проблему можно с помощью новых технологий, уменьшающих трудоёмкость и материалоёмкость производств и обеспечивающих круговорот веществ. Пройдёмте по путям технологических процессов.

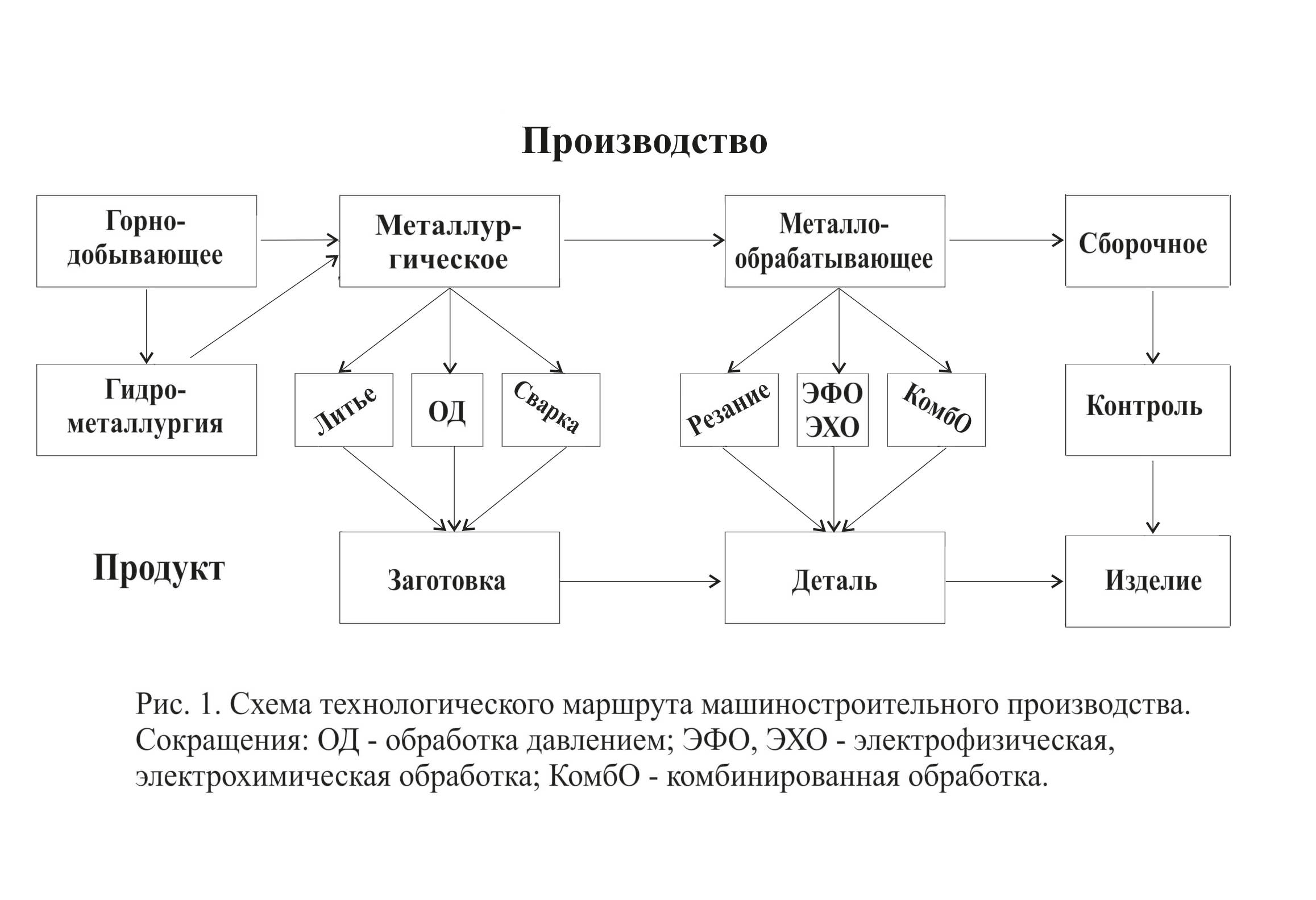

Классический технологический маршрут в машиностроении начинается с добычи сырья и заканчивается испытаниями готового изделия (рис.1). Сырьё поставляет горнодобывающая промышленность. Обогащённая руда идёт в металлургию. Её продукция в виде отливок, проката, штамповок поступает в металлообрабатывающую отрасль машиностроения, выпуска-ющую готовые детали. Наибольшее число операций приходится на обрабатывающее производство, наименьшее – на горнодобывающее, а по объёмам перерабатываемых материалов - наоборот.

Классический технологический маршрут в машиностроении начинается с добычи сырья и заканчивается испытаниями готового изделия (рис.1). Сырьё поставляет горнодобывающая промышленность. Обогащённая руда идёт в металлургию. Её продукция в виде отливок, проката, штамповок поступает в металлообрабатывающую отрасль машиностроения, выпуска-ющую готовые детали. Наибольшее число операций приходится на обрабатывающее производство, наименьшее – на горнодобывающее, а по объёмам перерабатываемых материалов - наоборот.Непрерывные заготовительные процессы

Наиболее эффективным литейным процессом является непрерывная разливка стали. Специалисты единодушно считают её самым значимым достижением в мировой металлургии ХХ века. Метод непрерывного литья алюминиевых сплавов был разработан ещё перед войной советскими учёными, а в 1942 году на Верхнесалдинском металлургическом заводе на Урале была пущена машина непрерывного литья алюминия.

Установка непрерывной разливки стали была спроектирована в 1947 году специалистами Центрального научно-исследовательского института чёрной металлургии (ЦНИИчермет), которым руководил академик И.П.Бардин (1883 – 1960). В декабре 1953 года установка была испытана на экспериментальной базе ЦНИИчермета в Туле. Полтора года спустя на судостроительном заводе «Красное Сормово» в Горьком была пущена в эксплуатацию промышленная установка. В 1958 году она была удостоена высшей награды «Гран-при» на Всемирной выставке в Брюсселе «ЭКСПО-58». В те годы завод построил первый в мире атомный реактор для ледокола «Ленин».

В 1960 году на Новолипецком металлургическом комбинате состоялся пуск цеха непрерывной разливки стали. Цех сразу же вызвал большой интерес у наших и зарубежных специалистов. Пять лет спустя на комбинате весь выплавляемый металл разливали непрерывным способом. Новая техно-логия заменяла обжимные станы блюминги и слябинги, ибо слиток выходил из литейного кристаллизатора квадратного или прямоугольного сечения.

Первыми за лицензией к нам обратились французы. Лицензия была продана в 1962 году за семь миллионов долларов. Сейчас в развитых странах непрерывным способом разливают свыше 90% стали, а в Японии этот показатель приблизился к 100%. Приоритет России никем не оспаривается.

Чтобы исключить вынужденные простои из-за неодинаковых циклов работы сталеплавильных печей и разливочных установок, специалисты ЦНИИчермета и ВНИИ металлургического машиностроения разработали в 1986 г. сталеплавильный агрегат непрерывного действия. Он был основан на бездоменном процессе получения стали. Корни этого способа уходили в 1930-е годы. Им предшествовали работы знаменитого металлурга Д.К.Чернова (1839-1921) по прямому получению железа и стали в доменной печи (привилегия № 2033, 1899. Газовая доменная печь для прямого получения железа, стали или чугуна).

Большим энтузиастом бездоменной технологии был доцент Сибирского металлургического института в Сталинске, ныне Новокузнецк, В.П.Ремин. В конце 30-х годов он разработал конструкцию печи, в которой руда должна была плавиться, сползая по наклонному поду печи как ледник в горах. Автор и назвал способ глетчерным от немецкого Gletscher – ледник. Расплав сползает в электрическую ванну, в которой предполагалось восстанавливать железо. Война прервала эти эксперименты.

У специалистов не было единого мнения по «глетчерному» способу. Одни ратовали за испытанную веками домну, другие видели будущее в бездомен-ных, безкоксовых способах литья. В конце ноября 1948 года академик И.П.Бардин ознакомился с экспериментальной «глетчерной» печью в Сталинске и нашёл в ней много недостатков. Тем не менее, изобретателю В.П.Ремину удалось добиться строительства опытного завода в Красноярске. В 1953 году опыты по системе Ремина сочли безуспешными. Красноярский металлургический завод был перепрофилирован на традиционные процессы.

Перипетии той борьбы отразил в незаконченном романе «Чёрная металлургия» писатель А.А.Фадеев (1901- 1956). В письме к И.П.Бардину 6 июня 1952 года он сообщил, что работает над металлургической темой: «Роман у меня большой, листов на 50-60, это, можно сказать, дальнее плавание. …Я надеюсь первую часть романа напечатать в журнале уже в первой половине 1953 г.». Первые главы «Чёрной металлургии» были напечатаны в 1954-м году в журнале «Огонёк». Прообразом главного героя незаконченного произведения был металлург Ремин. Крушение больших надежд, связанных с сюжетом романа, явилось одной из причин ухода из жизни писателя.

Прошло полвека после неудачных экспериментов В.П.Ремина. Сибирская горно-металлургическая академия, в которой он начинал свои опыты, и Западносибирский металлургический комбинат в Новокузнецке разработали непрерывный процесс получения металла по прямой схеме руда – металл. В плавильную камеру агрегата, её называют реакционной, загружают руду, лом, шлаки и шламы, окалину и графиты, и всё, что наскребли на заднем дворе. Эта смесь с коксом под действием высокой температуры и дутья кислорода самоорганизуется. Компоненты находят подходящие условия для взаимодействия и отдают среде всё самое лучшее для извлечения металла. Синэргетический процесс, согласованный. За плавильной камерой располагается рафинирующий (фр. raffiner – очищать) отстойник, из которого выходят чистый металл, шлак и газ. Комплекс не требует тяжёлого кранового оборудования, размещается в простых зданиях, экологичен - шлак идёт на строительство, газ – на сгорание.

Ещё эффективнее плазмотронные плавильни. Плазмотроны создают очень высокую температуру - до 250000С. При такой температуре железо восстанавливается из руды, рафинируется и легируется во много раз быстрее, чем при температуре плавления. Плазмотрон может работать с сырьём любого фракционного состава. Если утилизировать высокую температуру отходящих газов, то плазмотронный металлургический процесс становится очень эффективным. Учёные из Института металлургии и металловедения им. А.А.Байкова разработали энергометаллургический комплекс, состоящий из плазмотронного модуля и электростанции, использующей перегретые газы. У него революционные перспективы в металлургии и энергетике.

«Непрерывность технологического процесса – это не только скорость, но и качество». - обобщил достоинства непрерывности академик А.И.Целиков, директор ВНИИ металлургического машиностроения. Шаропрокатный стан ВНИИМЕТМАШа, установленный в 1957 году на 1-м ГПЗ – Московском государственном подшипниковом заводе, катал в минуту 60 шаров диаметром 50мм (рис. 2). За час он выполнял всю суточную программу шарикового цеха для крупногабаритных подшипников, а потом простаивал.

«Непрерывность технологического процесса – это не только скорость, но и качество». - обобщил достоинства непрерывности академик А.И.Целиков, директор ВНИИ металлургического машиностроения. Шаропрокатный стан ВНИИМЕТМАШа, установленный в 1957 году на 1-м ГПЗ – Московском государственном подшипниковом заводе, катал в минуту 60 шаров диаметром 50мм (рис. 2). За час он выполнял всю суточную программу шарикового цеха для крупногабаритных подшипников, а потом простаивал.Разработанные в 1960-е годы деталепрокатные станы для винтов, зубчатых колёс, фланцев, колец подшипников хорошо встраивались в непрерывный металлургический процесс, но перед механической обработ-кой, производительность её значительно ниже, маршрут прерывался. А как заманчиво было бы его продолжить! Точить нагретый металл при темпера-туре провала пластичности, около 500 0С, в три - четыре раза легче, чем при нормальной температуре.

Сквозной непрерывный процесс от плавки руды до готовой детали можно организовать на базе высокопроизводительного поперечно - винтового проката фасонных тел вращения. Для этого за прокатным станом следует установить термостат и автомат поперечно-винтового точения (а.с. 465275, 1975). Он оснащён фасонной червячной фрезой по форме прокатных валков (а.с. 395187, 1973). Фреза наклонена к оси прокатанной трубы на тот же угол, что и валки стана (рис.3). Фасонная труба – заготовка на несколько десятков подшипниковых колец, вращаясь со скоростью резания, проходит вдоль червячной фрезы. Зубья фрезы плавно врезаются в разогретый металл заготовки, обтачивая наружный профиль колец. Для уравновешивания сил резания с противоположной стороны трубы установлены поддерживающие ролики. Обточенная труба шлифуется на бесцентрово-шлифовальном автомате фасонным абразивным кругом и разрезается на отдельные кольца для дальнейшего шлифования торцев и отверстий колец.

Сквозной непрерывный процесс от плавки руды до готовой детали можно организовать на базе высокопроизводительного поперечно - винтового проката фасонных тел вращения. Для этого за прокатным станом следует установить термостат и автомат поперечно-винтового точения (а.с. 465275, 1975). Он оснащён фасонной червячной фрезой по форме прокатных валков (а.с. 395187, 1973). Фреза наклонена к оси прокатанной трубы на тот же угол, что и валки стана (рис.3). Фасонная труба – заготовка на несколько десятков подшипниковых колец, вращаясь со скоростью резания, проходит вдоль червячной фрезы. Зубья фрезы плавно врезаются в разогретый металл заготовки, обтачивая наружный профиль колец. Для уравновешивания сил резания с противоположной стороны трубы установлены поддерживающие ролики. Обточенная труба шлифуется на бесцентрово-шлифовальном автомате фасонным абразивным кругом и разрезается на отдельные кольца для дальнейшего шлифования торцев и отверстий колец.Универсальная заготовка

Деталь – дитя заготовки. Универсальная заготовка предназначена для различных деталей с минимальным припуском на обработку. Для широкой номенклатуры мелких деталей, обрабатываемых на токарных станках, универсальным является пруток; для гвоздей, шпилек, шариков, роликов, обрабатываемых на высадочных и штамповочных автоматах, – проволока (рис.4). Заготовками деталей средних размеров: колец, фланцев, цилиндров служат трубы; массовых подшипниковых колец – фасонные трубы с периодически повторяющимся наружным профилем кольца или двух разных колец. Крупные тела вращения и корпусные детали не имеют универсальных заготовок. Они обрабатываются из поковок или отливок, при этом в стружку переводится до половины объёма металла заготовки.

Деталь – дитя заготовки. Универсальная заготовка предназначена для различных деталей с минимальным припуском на обработку. Для широкой номенклатуры мелких деталей, обрабатываемых на токарных станках, универсальным является пруток; для гвоздей, шпилек, шариков, роликов, обрабатываемых на высадочных и штамповочных автоматах, – проволока (рис.4). Заготовками деталей средних размеров: колец, фланцев, цилиндров служат трубы; массовых подшипниковых колец – фасонные трубы с периодически повторяющимся наружным профилем кольца или двух разных колец. Крупные тела вращения и корпусные детали не имеют универсальных заготовок. Они обрабатываются из поковок или отливок, при этом в стружку переводится до половины объёма металла заготовки. Развитие технологий позволяет заменить классическое резание бесстружечными, безотходными и доходными способами обработки. Они упрощают технологический маршрут. В ряде случаев используется заготовка, способная видоизменяться по форме детали при механическом и тепловом воздействии. К таким заготовкам помимо порошков и гранул относятся металлические и композитные нити и ленты. Способ непрерывного получения нитей и волокон из расплавов сверхтвёрдых металлов или минералов разработан в 1990-е годы в Московском авиационно-технологическом институте им. К.Э.Циолковского. На вертикальной установке капля расплава касается периферии вращающегося с огромной скоростью медного диска. Нижняя часть капли непрерывно отбрасывается центробежной силой и летит по касательной тонкой нитью. Из нитей и волокон навивают на болванах детали и полуфабрикаты, по форме и размерам максимально близкие к готовому изделию. Из лент скручивают полые валы, конусы и цилиндры, диаметр и толщина стенок которых зависят от количества витков. На скрученный цилиндр надевают зубчатые колёса и подшип-ники (а.с. 1326796, 1987). Цилиндр, раскручиваясь до плотного прилегания к отверстиям посадочных деталей, приобретает их жёсткость и становится валом, способным передавать крутящий момент (рис. 5).

Развитие технологий позволяет заменить классическое резание бесстружечными, безотходными и доходными способами обработки. Они упрощают технологический маршрут. В ряде случаев используется заготовка, способная видоизменяться по форме детали при механическом и тепловом воздействии. К таким заготовкам помимо порошков и гранул относятся металлические и композитные нити и ленты. Способ непрерывного получения нитей и волокон из расплавов сверхтвёрдых металлов или минералов разработан в 1990-е годы в Московском авиационно-технологическом институте им. К.Э.Циолковского. На вертикальной установке капля расплава касается периферии вращающегося с огромной скоростью медного диска. Нижняя часть капли непрерывно отбрасывается центробежной силой и летит по касательной тонкой нитью. Из нитей и волокон навивают на болванах детали и полуфабрикаты, по форме и размерам максимально близкие к готовому изделию. Из лент скручивают полые валы, конусы и цилиндры, диаметр и толщина стенок которых зависят от количества витков. На скрученный цилиндр надевают зубчатые колёса и подшип-ники (а.с. 1326796, 1987). Цилиндр, раскручиваясь до плотного прилегания к отверстиям посадочных деталей, приобретает их жёсткость и становится валом, способным передавать крутящий момент (рис. 5).Если ленту намотать на каркас и закрепить последний виток точечной сваркой или клеем, то получится корпусная деталь по форме периметра каркаса (а.с. 1656281, 1991). Наматыванием на каркас или на болванку высокопрочных нитей и проклеиванием слоёв формируют сложные корпусы и корпусные детали яхт, автомобилей, летательных аппаратов. Многослойные детали имеют меньшую материалоёмкость, повышенные прочность и сопротивление трещинообразованию.

Взаимосвязь способов резания

Резание повсюду сопровождает нас в повседневной жизни. Любая трущаяся пара, скажем, обувь при ходьбе и асфальт осуществляют микрорезание со скоростью скольжения. Отделяющиеся от подошвы частицы материала, а от асфальта - песчинки являются продуктами износа – резания.

В обработке металлов резанием традиционные пути увеличения производительности – сокращение рабочего и вспомогательного времени практически себя исчерпали. В резерве остались нетрадиционные способы и забытые приёмы новаторов.

Обработка резанием подразделяется на черновую, получистовую, чистовую и финишную. На каждой стадии свои режимы с повышающейся к финишу скоростью резания и свои инструменты – от лезвийных до абразивных. Способы, за редким исключением – резьбонарезание и хонингование, характеризуются главным движением, скорость которого на два порядка, при абразивной обработке на три и более порядка превышает скорость подачи. По этим признакам во всём мире различают два десятка лезвийных и семь десятков абразивных способов резания.

«Разве можно повысить скорость резания, если стойкость резца уменьшится?» – гласит классическая, ставшая уже консервативной зависи-мость стойкости - времени резания (1907) американского экономиста Ф.Тэйлора. Можно, если стойкость измерять не во времени, как рекомендует старик Тэйлор, а в длине пути, пройденного резцом (а.с. 622579, 1978). Произведение меньшего времени стойкости резца на большую ско-рость резания чаще оказывается больше пути резания за большее время стойкости. «Секрету» с предысторией скоро полвека будет, а резальщики, за редкими исключениями, до сих пор «стоят на коленях» перед Тэйлором.

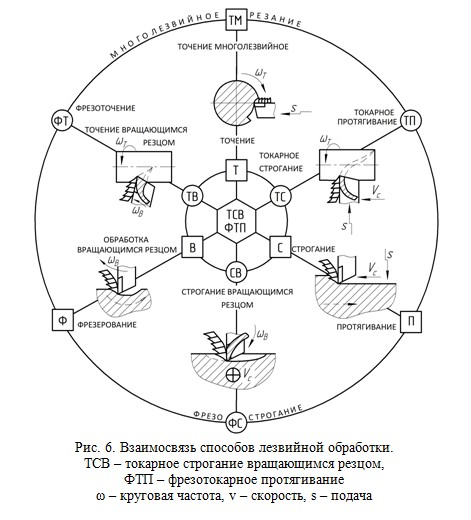

Количество способов удвоится, если движения инструмента и заготовки осуществлять с соизмеримыми или равными скоростями. Тогда образуются комплексные способы, обладающие в равной степени признаками базовых классических способов (рис.6). Например, токарное строгание, фрезоточение (а.с. 314599, 1971), фрезострогание (а.с. 310745, 1971)… и так далее до абразивных шлифоточения, щлифострогания (а.с. 764942, 1980), шлифохонингования (а.с. 621547, 1978). Некоторые из них спонтанно появляются на рынке обрабатывающих технологий под громкими названиями: драг-финишное шлифование (англ. drag – волочить) – известная обработка каналов свободным абразивом (ГОСТ 23505-79 «Обработка абразивная»); трохоидное фрезерование - фрезострогание; плунжерное фрезерование – фрезодолбление; роторное фрезерование – фрезоточение.

Количество способов удвоится, если движения инструмента и заготовки осуществлять с соизмеримыми или равными скоростями. Тогда образуются комплексные способы, обладающие в равной степени признаками базовых классических способов (рис.6). Например, токарное строгание, фрезоточение (а.с. 314599, 1971), фрезострогание (а.с. 310745, 1971)… и так далее до абразивных шлифоточения, щлифострогания (а.с. 764942, 1980), шлифохонингования (а.с. 621547, 1978). Некоторые из них спонтанно появляются на рынке обрабатывающих технологий под громкими названиями: драг-финишное шлифование (англ. drag – волочить) – известная обработка каналов свободным абразивом (ГОСТ 23505-79 «Обработка абразивная»); трохоидное фрезерование - фрезострогание; плунжерное фрезерование – фрезодолбление; роторное фрезерование – фрезоточение.Ещё одному «новшеству» – реверсивному резанию все три с половиной тысячи лет. Им в совершенстве владели вооружённые лучковым приводом древние египтяне. В современных условиях реверсивное сверление (а.с. 476099, 1975), точение, фрезерование (пат. 2409453, 2011) позволяют вдвое сократить расход инструментов. Но сорокалетнее напоминание о забытых приёмах древних, сулящих сто процентов прибыли, оставляют равнодушными специалистов. Неужели Карл Маркс не прав? Нет, прав. Скорее, в обществе ещё не созрела потребность и не видна экономия.

Ю.ЕРМАКОВ,Заслуженный изобретатель РСФСР, д.т.н., профессор

Наши партнеры