СВЕЖИЙ НОМЕР

Новости ИР

- ЕВРАЗ разработал инновационное железнодорожное колесо с низконапряженной конструкцией диска

- НПО «Станкостроение» наладит серийное производство фрезерных станков для предприятий авиа-, двигателестроения и ОПК

- Ростех внедряет технологии дополненной реальности при сборке авиадвигателей

- Удобрения с биокомпонентами позволят снизить агрохимическую нагрузку на почву

- «Металлоинвест» перевёл дробильно-сортировочную фабрику Михайловского ГОКа на замкнутый цикл водоснабжения

Наши лауреаты

- ЦИКЛЫ НА СЛУЖБЕ У ЧЕЛОВЕЧЕСТВА

В специальной литературе транспортные реакции определяются как перенос вещества из одной температурной зоны в другую через газовую фазу с помощью обратимых химических реакций. Циклические процессы в природе также имеют место, вспомним один из самых «крупнотоннажных» - круговорот углерода в биосфере.

Также как в природе, главными движущими силами ЦТР -процесса являются температура и гравитация ЦТР-процесс это способ высокотемпературного перевода различных солей (галогенидов, карбонатов, сульфидов металлов и др.) в оксидную форму с участием воды как реагента, содержащейся в продуктах сгорания топлива или в безводном варианте, когда кислород входит в состав разлагаемого носителем исходного сырья.

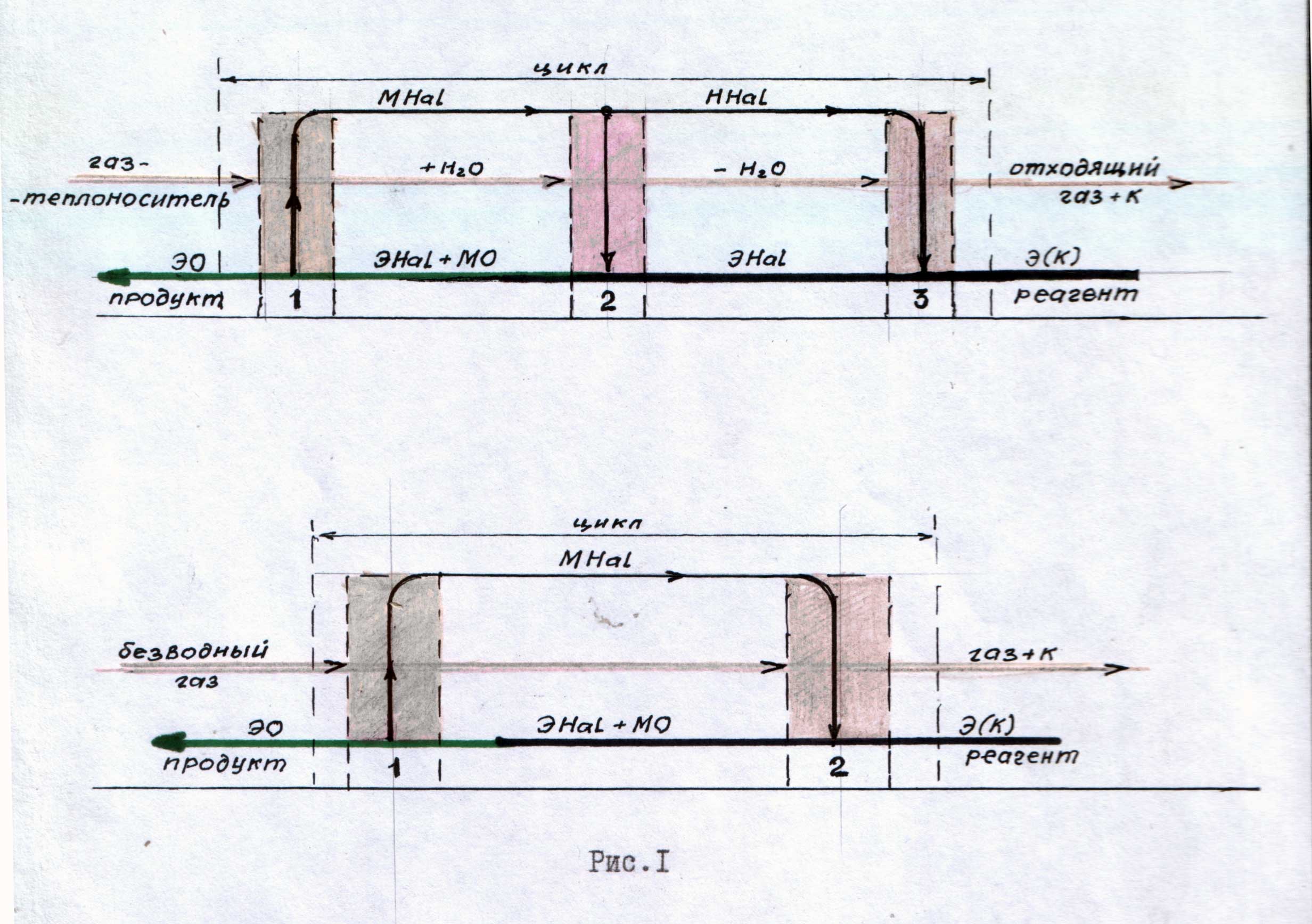

По сути своей, ЦТР -процесс это термохимический цикл обратимых окислительно-восстановительных реакций «запертый» в границах определенных температурных зон. (См.схемы 1 и 2 вариантов, рис.1).

По сути своей, ЦТР -процесс это термохимический цикл обратимых окислительно-восстановительных реакций «запертый» в границах определенных температурных зон. (См.схемы 1 и 2 вариантов, рис.1).ЦТР -процесс может происходить в топливных и электропечах, реакторах и другом тепловом оборудовании. Процесс представляет собой цикличное перемещение носителей галогенов (чаще это хлор) и кислорода и обеспечивается встречным движением газа-теплоносителя и обрабатываемого материала в печи. Количество температурных зон в которых происходит взаимодействие с материалом, обычно, две или три. Носители находятся в разных фазах (агрегатных состояниях), газообразный носитель образующийся в 1 зоне движется в потоке газа в зону 2, где конденсируясь реагирует с паром (по 1 варианту) и далее образовавшийся галогеноводород поступает в зону 3 и взаимодействует с материалом.

По второму варианту газообразный носитель конденсируясь в зоне 2 реагирует с материалом непосредственно. В том и другом случае происходит обменная реакция с образованием галогенида и оксида, которые в конденсированной фазе под действием силы тяжести и (или) уклона в печи передвигаются вместе с материалом в зону 1 для проведения обратной обменной реакции, отдачи целевого пролдукта и возобновления цикла.

Для различения носителей и согласуясь с их функциями, носителям присвоены названия, газообразный называется сизером, от англ. Seiz — захватчик(кислорода), а конденсированнный бэарером, от bear — носить (галоген и кислород), т. е., оба носителявыполняют перенос галогена, но бэарер транспортирует еще и кислород в зону 1.

Кроме главных 1 и 2 зон, в зависимости от состава сырья и стадий передела могут образовываться 3 и последующие зоны и не обязательно находящиеся в пространстве реактора (печи). Например, при переработке карбонатов и сульфидов и др. третья зона может находиться в абсорберах или скрубберах вне печи.

По своему составу сизеры — это летучие (при высоких температурах) галогениды тяжелых металлов (свинца, олова, цинка, железа, индия и др. элементов), в состав бэарера на двухзонном процессе входит галогенид электроположительного элемента входящего в состав исходного сырья и оксид тяжелого металла, на трехзонном процессе сюда может добавляться оксогалогенид элемента сырья.

Применение ЦТР-метода для переработки твердых и жидких солей и смесей вызвано теми пространственными затруднениями которые возникают, в ряде случаев, при прямом взаимодействии газообразного кислорода с солями в гетерогенной системе. Использование промежуточных реагентов -носителей, а также продуктов сгорания топлива в качестве реагентов позволяет обойти эти затруднения и приблизить затраты высокопотенциальной энергии на передел к стехиометрическим.

Применение ЦТР-метода позволяет оптимизировать многие тепловые химико-технологические процессы, заметно упростить их, добиться экономического эффекта за счет уменьшения расхода топлива на единицу производимого продукта.

2. Рассмотрим возможности ЦТР-метода применительно к производству крупнотоннажных продуктов основной химии и строительных материалов — соды, растворимого стекла, щелочей, соляной кислоты, цемента, извести.

Сравнение энергозатрат при производстве продуктов промышленным и ЦТР- способом (по стехиометрии реакций).

1. Производство растворимого стекла и карбонатов из хлорида натрия.

Напомним, что в промышленности растворимое стекло получают сплавлением кремнезема с содой или растворением его в щелочи. Уравнения реакций приведены сокращенно (реагент — продукт), величины теплозатрат в килоджоулях.

Промышленный способ.

- Каскадное осаждение :2 NaCl – 2 NaHCO3 , тепловых затрат 0.

- Кальцинация :2 NaHCO3 – Na2CO3 = 120.

- Регенерация аммиака :2NH4Cl – CaCl2 = 376.

- Регенерация извести : CaCl2 – CaO = 220.

- Подготовка карбонизирующего газа – 0.

- Стекловарение :Na2CO3 – Na2SiO3= 87.

----------------------------------------------------------------------------------

Итого: 6 стадий, 803 (кДж/моль)--Na2SiO3+ 2 HCl.

ЦТР — способ

- Стекловарение: 2 NaCl+SiO2+H2O--н-н--Na2SiO3+2 HCl = 265.

н -н– носители.

Итого:1 стадия, 265 (кДж/моль) Na2SiO3+2 HCl,

т. е., теплозатраты на ЦТР-способе в 3,14 раза меньше чем на промышленном способе производства растворимого стекла.

Учитывая количество стадий промышленного способа и то что на каждой из них тепловой к.п.д. меньше 100 %, становится понятно, что расточительно расходуются тысячи килоджоулей на 1 моль продукта.

2. Производство кальцинированой соды уже показано (стадии 1 — 5), здесь суммарные тепловые эффекты реакций равняются 445 кДж/моль на промышленном способе и 130 кДж/м на ЦТР-способе, разница в 3,4 раза. Необходимо заметить, что ЦТР -способ позволяет производить не только карбонат натрия, но и карбонаты всех металлов 1 группы ПсэМ.

3. Хлороводород отделяется от балластных газов и используется в производстве соляной кислоты, хлора и хлоридов.

4. Производство цементного клинкера во вращающихся печах.

Стандартный процесс производства клинкера сводится к реакции термической диссоциации известняка до диоксида углерода и оксида кальция и взаимодействия последнего с кислыми компонентами смеси (спекание).

При внешнем сходстве аппаратуры на промышленном и ЦТР-способах, внутренние процессы существенно отличаются. Если в промышленном способе тепловая энергия воспринимается материалом и стенками печи в равной степени, то в ЦТР-способе значительная ее доля расходуется на химические реакции, создавая «завесу» тепловому потоку и приводя к образованию оксида кальция. Несколько отличается стадия очистки газов — дополнительно к циклону-регенератору охлажденные газы проходят через заполненный известняком скруббер, где остаточный хлороводород, вода и пыль отделяются от газа, а полученный раствор соли сгущается и смешивается с исходными материалами.

Еще одно отличие заключается в том, что в ЦТР-способе нет необходимости измельчать сырье до наночастиц и затем сваливать в гранулы, известковый гравий непосредственно поступает в печь и там подвергается химическому измельчению.

Предполагается, что на ЦТР-способе тепла потребуется несколько больше, но есть выигрыш по расходу электроэнергии. Более точные данные сможет дать только экспериментальная проверка способа.

Продолжая цементную тему, хотелось бы сказать что когда рассматривается возможность использования ЦТР-процесса для производства цементного клинкера, целесообразность его применения наступает тогда, когда энерго- и трудозатраты при химическом способе измельчения будут меньшими чем таковые при мельничном способе.

Очевидно, что находясь в зоне низких температур и концентраций хлоридов взаимодействующих с материалом, реакция химического измельчения становится самой медленной в ЦТР -процессе и чтобы она его не тормозила. Нужно повысить или концентрацию и температуру, или площадь контакта и концентрацию, или то и другое вместе.

Для решения этой задачи есть несколько способов, три из которых хотелось бы здесь вкратце привести.

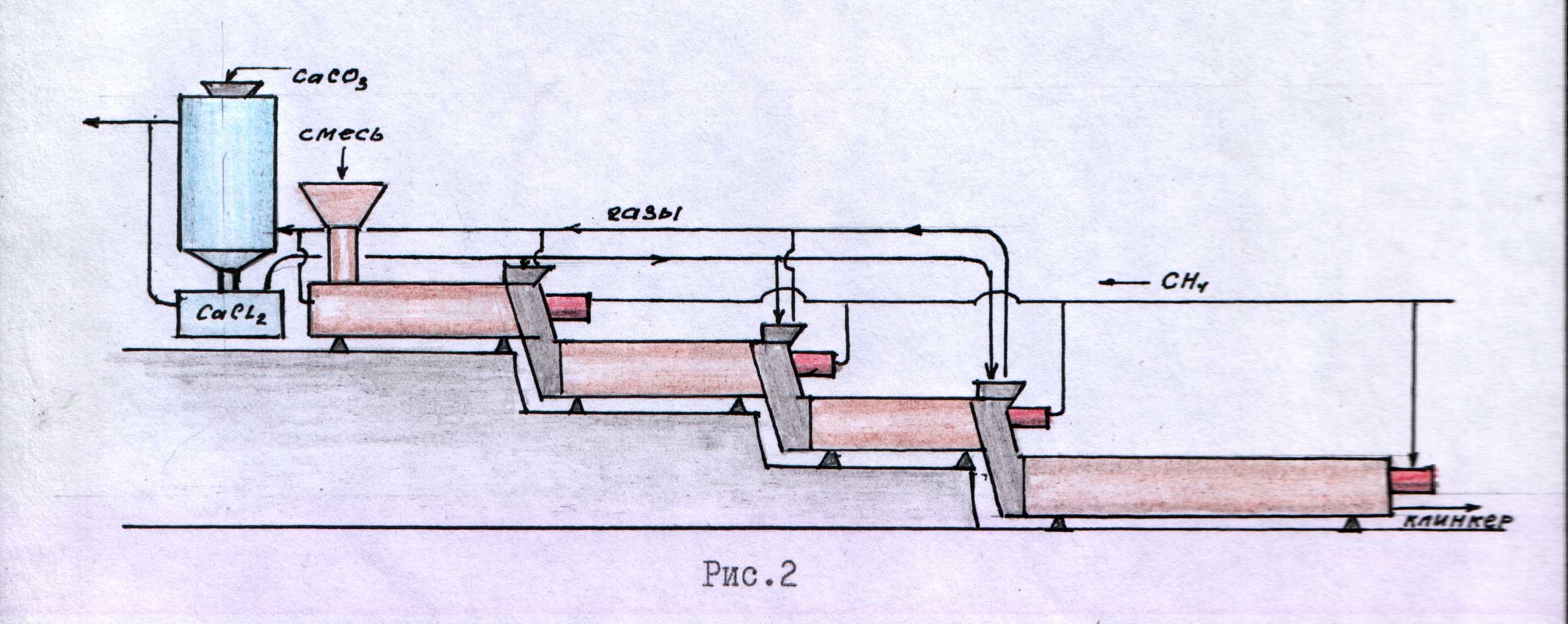

1.Каскадный способ. Установка состоит из трех или нескольких последовательно соединенных печей, проходя через которые материал постепенно измельчается под действием тепла и пара метаново-воздушных форсунок установленных на каждой из них. Для ускорения процесса в каждую печь вводится также катализатор (хлорид кальция), карбонат кальция переходит в оксид вследствие чередующихся реакций гидролиза и декарбонизации:

1.Каскадный способ. Установка состоит из трех или нескольких последовательно соединенных печей, проходя через которые материал постепенно измельчается под действием тепла и пара метаново-воздушных форсунок установленных на каждой из них. Для ускорения процесса в каждую печь вводится также катализатор (хлорид кальция), карбонат кальция переходит в оксид вследствие чередующихся реакций гидролиза и декарбонизации:CaCl2 + H2O=CaO + 2 HCl, ΔH = 217 кДж/моль,

CaCO3 + 2HCl = CaCl2 + CO2 + H2O, ΔH = -39 кДж/моль.

В последней печи остатки хлора выводятся из системы трехзонным ЦТР -циклом и происходит спекание оксидов. (Рис.2).

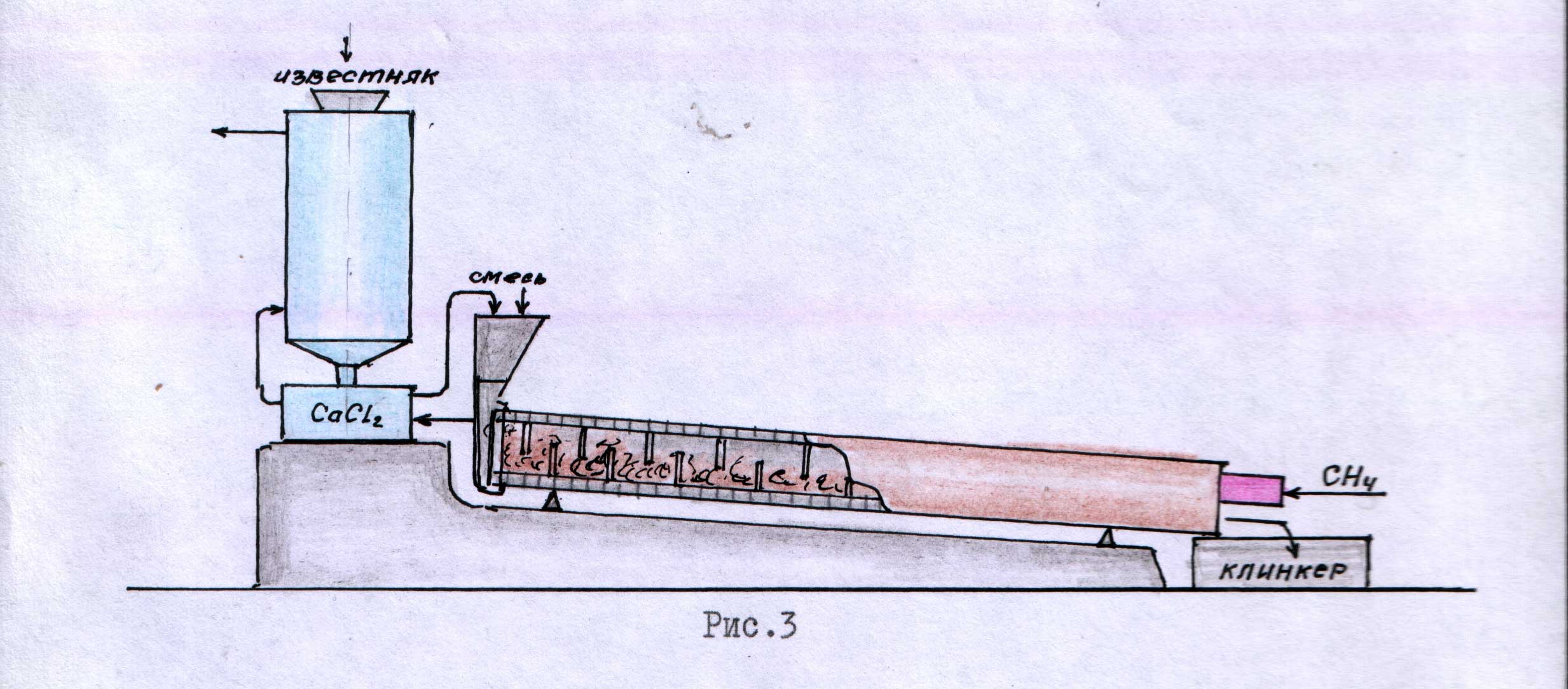

2. Стандартный способ. Модификацией каскадного способа является однотрубный вариант с комбинацией заслонов и решеток внутри печи. Проходя через материал по извилистому пути газы преобразуют карбонат кальция в хлороксид, который разлагается в 1 зоне и далее смесь поступает на силикатообразование. (Рис.3).

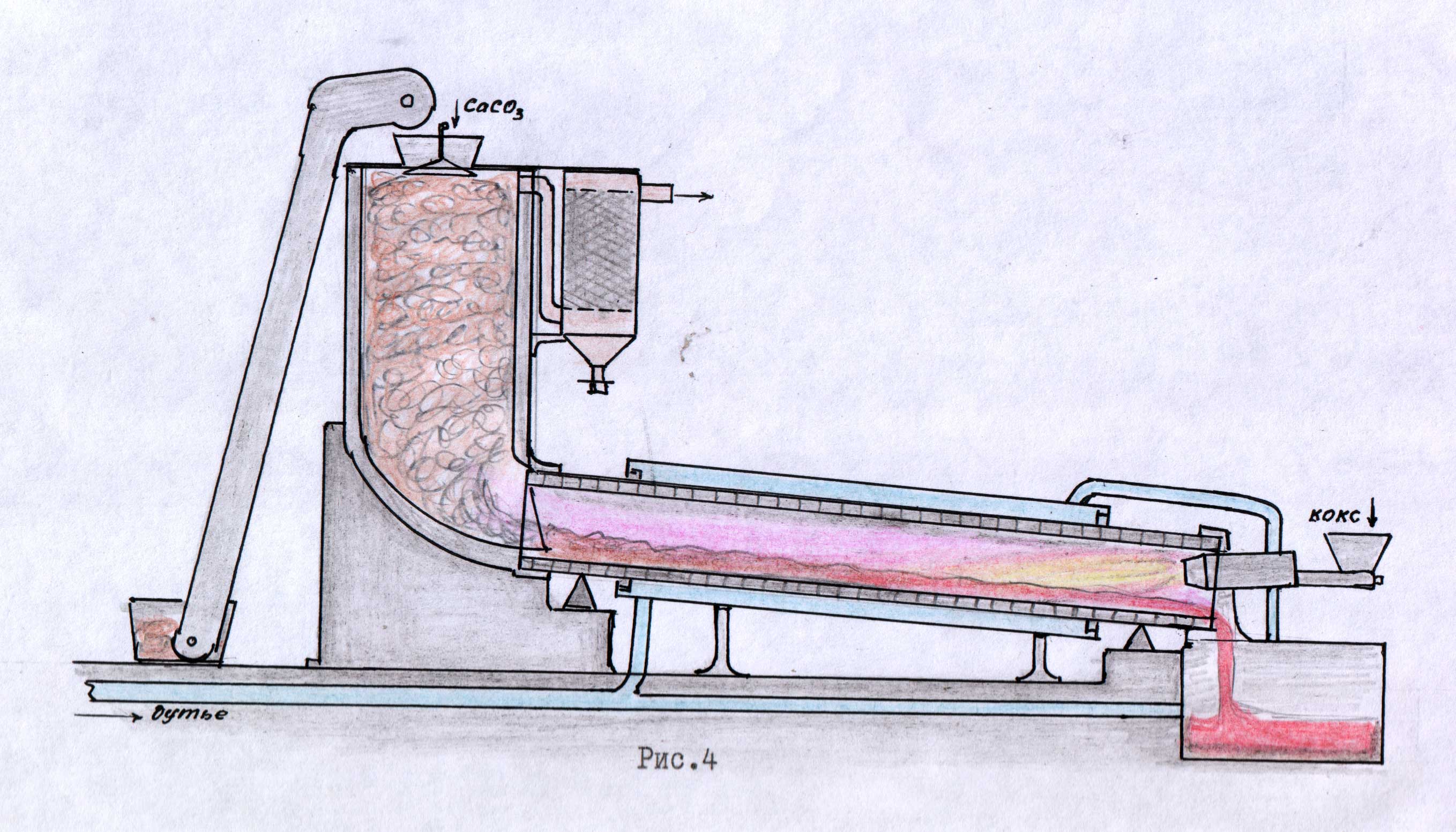

2. Стандартный способ. Модификацией каскадного способа является однотрубный вариант с комбинацией заслонов и решеток внутри печи. Проходя через материал по извилистому пути газы преобразуют карбонат кальция в хлороксид, который разлагается в 1 зоне и далее смесь поступает на силикатообразование. (Рис.3).3.Интенсивный или сухой способ. Это есть тот самый двухзонный безводный вариант в котором сизер взаимодействует непосредственно с материалом с образованием жидкой фазы бэарера, которая благодаря высокой температуре тут же разлагается переходя в силикаты.

Способ отличается сильно укороченной печью, высокой температурой факела пылеугольной форсунки (до 2300˚К), дутьем воздухом прошедшим через мембраннный концентратор кислорода и через регенераторы печи. (Рис.4).

Способ отличается сильно укороченной печью, высокой температурой факела пылеугольной форсунки (до 2300˚К), дутьем воздухом прошедшим через мембраннный концентратор кислорода и через регенераторы печи. (Рис.4).Передел природных материалов в цементный клинкер по ЦТР-методу возможен и в печах шахтного типа ( см. «кооп метод»). Здесь энергоносителем является уголь (или кокс), применяется предварительное окускование составляющих исходной смеси, но основной принцип — химическое измельчение породы, остается неизменным.

Срок службы такой печи может быть большим чем у вращающихся вследствие меньших механических воздействий на футеровку печи.

Мне могут возразить – зачем такие сложности, все эти кинетически несбалансированные циклы и кто поручится что будет высокий % выход продукта, не проще ли обработать материал острым паром или продуктами сгорания метана...

Я отвечаю – да, можно, но тогда приготовьтесь вводить дополнительную стадию очистки продукта от исходного вещества, т. к., в условиях гетерогенной реакции, какой бы мелкой не была частица материала реакцией гидролиза будет затронута только ее поверхность и далее при образовании жидкой эвтектики вообще становится невозможной.

В случае растворимого стекла и соды можно провести перекристаллизацию насыщенных растворов, но как, например, очистить цемент не вполне понятно…

Поэтому, именно ЦТР-метод позволяет заменить одну «неполноценную» гетерореакцию двумя гомогенными (на сизере и бэарере) и тем самым добиться количественного превращения в целевой продукт.

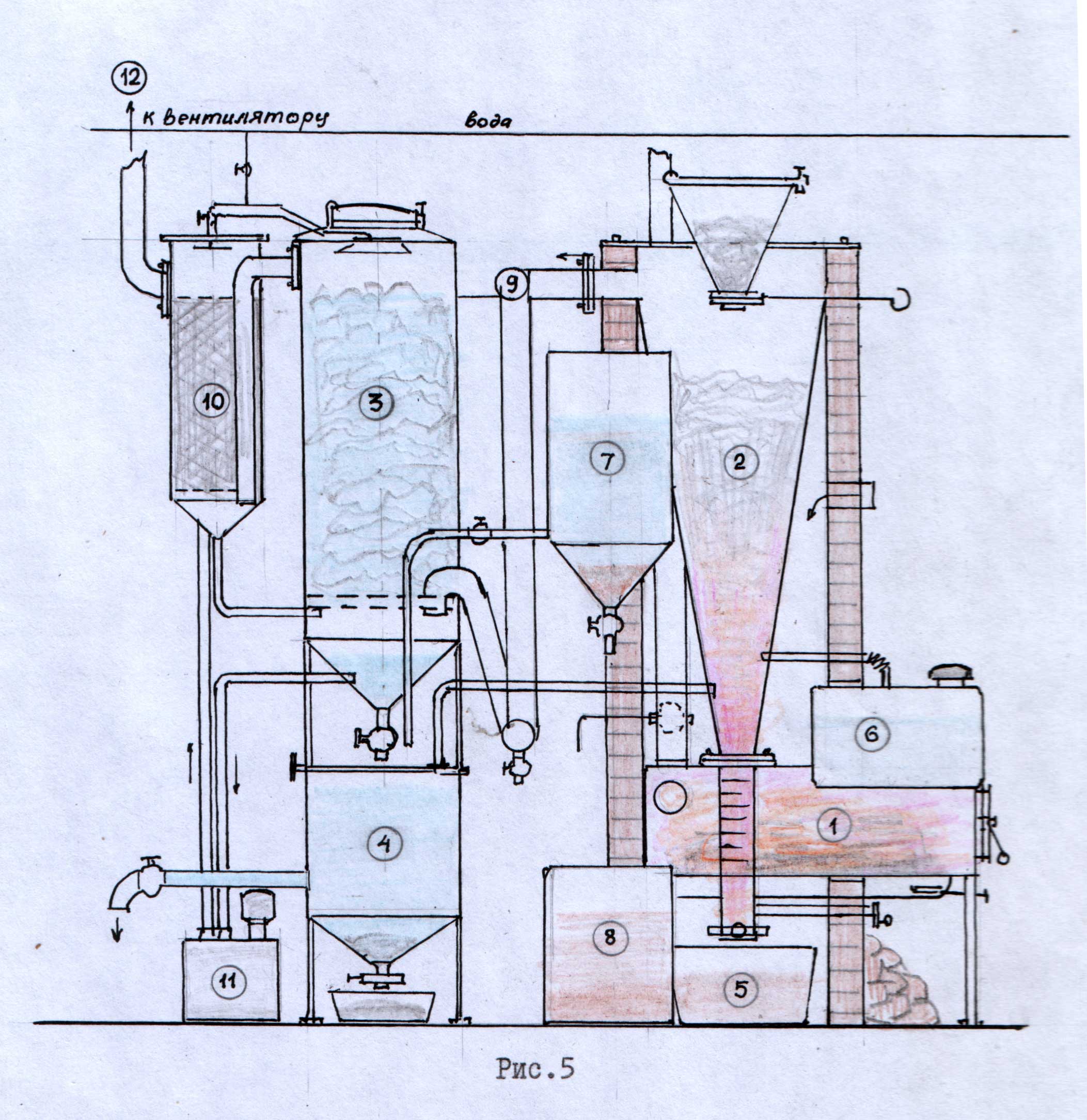

Поэтому, именно ЦТР-метод позволяет заменить одну «неполноценную» гетерореакцию двумя гомогенными (на сизере и бэарере) и тем самым добиться количественного превращения в целевой продукт.3. Людям, желающим попробовать свои силы на «ниве» самостоятельного производства строительных смесей, могу предложить к рассмотрению аппарат ПИК — 1 (печной известковый конвертер). Это домовая дровяная обогревательная печь с вмонтированным в нее термогидролизным реактором. В нем поваренная соль разлагается на щелочной и кислотный компоненты, который реагирует с известняком с образованием кальциевой соли, соль взаимодействует со щелочью и дает либо вяжущий состав, или известковое молоко.

Соль NaCl здесь является оборотным реагентом, поэтому почти не расходуется в процессе передела, расходуется, в основном, известняк, вода, дрова и электроэнергия на привод насоса и вентилятора.

Аппаратное оформление: 1. топливник, 2. реактор, 3. декарбонизатор, 4. известковый бак, 5. растворный бак, 6. выпарка щелока, 7. отстойник, 8. сборник осадков, 9. холодильник, 10. скруббер, 11.помпа, 12. вентилятор.

И.СКАРУЦКИЙ,ivan.skaruckiy@yandex.ru

Наши партнеры