СВЕЖИЙ НОМЕР

Новости ИР

- ЕВРАЗ разработал инновационное железнодорожное колесо с низконапряженной конструкцией диска

- НПО «Станкостроение» наладит серийное производство фрезерных станков для предприятий авиа-, двигателестроения и ОПК

- Ростех внедряет технологии дополненной реальности при сборке авиадвигателей

- Удобрения с биокомпонентами позволят снизить агрохимическую нагрузку на почву

- «Металлоинвест» перевёл дробильно-сортировочную фабрику Михайловского ГОКа на замкнутый цикл водоснабжения

Наши лауреаты

- СУПЕР-ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ ОТХОДОВ

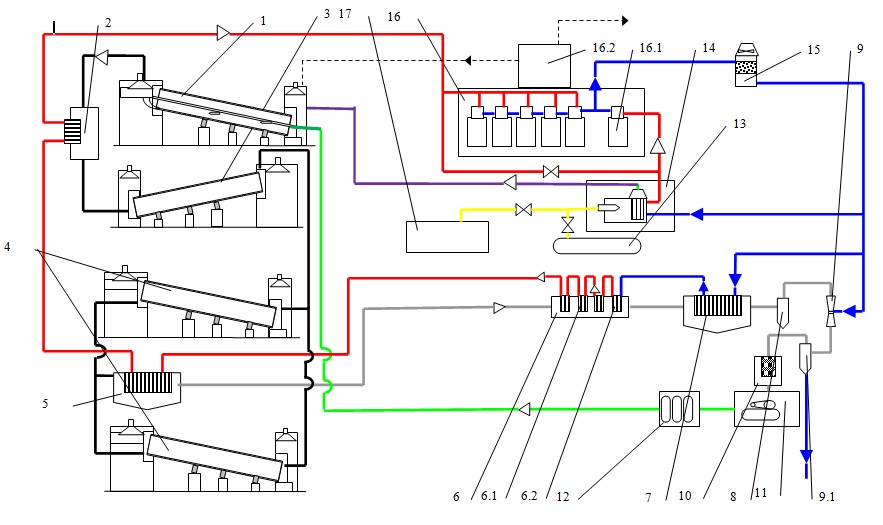

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПЕРЕРАБОТКИ ТБО и ПО

Действующего мусорного полигона

экологически безопасное производство ( без выброса в атмосферу парниковых газов)

Оборудуется котельная, работающая на мазуте и располагается на территории, примыкающей к полигону ТБО.

Наша задача:

- Смонтировать два котла с подачей перегретого пара на 2 турбогенератора мощностью по 6 МВТ.

Охлаждение турбогенераторов осуществляется оборотной водой.

Отработанный пар направляется в систему теплоснабжения.

- Перенаправить отходящие дымовые газы для использования в печи пиролиза и дальнейшей утилизации. В печи пиролиза происходит процесс плазменной переработки.

Температура плазмы 2000 °С

Плазмотроны охлаждаются водой

Мощность каждого плазмотрона 1 МВт.

Количество плазмотронов в печи пиролиза 8 шт.

Из 1 кг переработанной органической массы образуется 2 м3 синтез-газа.

Из 1 кг переработанной органической массы получается 2 кВт электроэнергии.

Дозатор шнековый обеспечивает производительность 50 т/ч и выполняет функцию шлюзового устройства.

Печь пиролиза монтируется в легком кожухе, в котором поддерживается атмосфера газа СО2

Отходящие газы печи пиролиза поступают в дополнительный пароперегреватель,

где их температура снижается с 2000°С до 1500°С.

Перегретый пар с пароперегревателя идет на турбины.

Температура перегретого пара от 500°С.

Затем газы поступают в печь обжига, где отдают теплоту тяжелой фракции и

охлаждаются до 750°С.

Далее газы направляются в сушильные печи, где охлаждаются до 300°С.

Лёгкая фракция подается ковшовым элеватором в сушильную печь из ванны гидравлической сортировки

Производительность печи 50 т/ч.

Тяжелая фракция подается шнековым транспортером в сушильную печь из ванны гидравлической сортировки

Производительность печи 50 т/ч.

Данная фракция перерабатывается в строительный композит

Все печи оборудованы уплотнениями барабанов и подающих устройств для создания в них рабочей газовой среды.

Проходческий комбайн для вскрытия полигона имеет взрывобезопасное исполнение и оборудован системой отвода свалочного газа с одновременным разбавлением углекислым газом СО2 до пожаро- и взрыво- безопасного состояния.

Данный газ по системе газопроводов поступает в котел дожигания общей системы газоходов.

Производительность проходческого комбайна 200 т/ч.

Линия сортировки включает в себя станцию контроля радиоактивности, ленточные конвейеры, шредер и дробилки, подвесные и встроенные металлоотделители, ванну гидравлической сортировки.

В печи пиролиза происходит взаимодействие при высоких температурах СО2 (углекислого газа) с органическими (углеродсодержащими) веществами с образованием смеси горючих газов (Н2S, СО, Н2, СН4), известной под названием синтез-газа (генераторного газа).

Затем синтез-газ дожигается в котле дожигания до СО2, N2 и Н2О с примесью SO2, при этом температура возрастает до 1000°С.

Далее продукты дожигания синтез-газа поступают в газоход с системой пароперегревателей и парогенераторов, после чего направляются в котел-утилизатор, на выходе которого имеют температуру 200°С.

Охлажденные газы поступают в циклон, где очищаются от крупных пылевых частиц, затем в скруббер Вентури с каплеуловителем, где очищаются от кислых газов (.SO2) и паров тяжелых металлов.

На рукавном фильтре происходит тонкая очистка от взвесей тяжелых металлов (медь, железо. цинк, свинец и др.).

После этого газы (СО2 и N2) поступают на газовую станцию для сжатия, сжижения и разделения.

Мощность газовой станции 25 МВт при полной нагрузке.

СО2 поступает в криогенное хранилище,. откуда направляется на собственные нужды или потребителям.

- Подвести к горелкам котлоагрегата котельной горючий синтез-газ, получаемый в процессе переработки иловых масс, как запасное топливо.

Газоходы для высокотемпературных газов и печи оборудованы внутренней футеровкой и наружной теплоизоляцией.

Комплекс инновационной переработки оборудуется распределительной подстанцией,

пожарной станцией, газовой станцией для сжижения и разделения газов, а также криогенными хранилищами для СО2 и азота, градирней и станцией водоочистки, площадкой для складирования обожженного строительного композита, шлака, металлов, РТИ, КГМ.

Общая схема технологического процесса: 1-печь пиролиза, 2-дополнительный пароперегреватель, 3-печь обжига-плавления, 4-печь сушки, 5- котел дожигания синтез-газа, 6-газоход, 6.1-пароперегреватели, 6.2-испарители, 7-котел-утилизатор, 8-циклон, 9-скруббер Вентури, 9.1-каплеуловитель скруббера Вентури, 10-фильтр рукавный, 11-установка сжижения и разделения газов, 12-криогенное хранилище СО2, 13-емкость с топливом для парового котла, 14-паровой котел, 15-градирня, 16-зал турбогенераторов, 16.1-пусковой турбогенератор, 16.2-распределительная подстанция, 17-биогазогенератор (метантенк).

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПЕРЕРАБОТКИ ИЛОВЫХ МАСС ОЧИСТНЫХ СООРУЖЕНИЙ

экологически безопасное производство ( без выброса в атмосферу парниковых газов)

Котельная, работающая на природном газе и расположенная на территории очистных сооружений, выбрасывает отходящие дымовые газы (включая СО2) в атмосферу.

Наша задача:

- Смонтировать на площадке котельной дополнительный котел и вместо устройств дросселирования установить 2 турбогенератора мощностью по 6 МВТ.

Охлаждение турбогенераторов осуществляется оборотной водой.

Отработанный пар направляется в систему теплоснабжения.

- Перенаправить отходящие дымовые газы для использования в печи пиролиза и дальнейшей утилизации. В печи пиролиза происходит процесс плазменной переработки.

Температура плазмы 1500 °С

Плазмотроны охлаждаются водой

Мощность каждого плазмотрона 1 МВт

Количество плазмотронов в печи пиролиза 8 шт.

Из 1 кг переработанной иловой массы образуется 0.8 м3 синтез-газа.

Из 1 кг переработанной иловой массы получается 1 кВт электроэнергии.

Дозатор шнековый обеспечивает производительность 50 т/ч и выполняет функцию шлюзового устройства.

Печь пиролиза монтируется в легком кожухе, в котором поддерживается атмосфера газа СО2

Отходящие газы печи пиролиза поступают в дополнительный пароперегреватель,

где их температура снижается с 1500°С до 1000°С.

Перегретый пар с пароперегревателя идет на турбины.

Температура перегретого пара от 350°С.

Затем газы поступают в печь обжига, где отдают теплоту тяжелой фракции и

охлаждаются до 500°С.

Далее газы направляются в сушильные печи, где охлаждаются до 100°С.

Лёгкая фракция подается илососом в сушильную печь из вторичных отстойников.

Обезвоживание осуществляется на центрифугах.

Производительность печи 50 т/ч.

Данная фракция перерабатывается в удобрение.

Тяжелая фракция (КЭК) подается шнековым транспортером в сушильную печь со станции механического обезвоживания

Производительность печи 50 т/ч.

Данная фракция перерабатывается в строительный композит

Все печи оборудованы уплотнениями барабанов и подающих устройств для создания в них рабочей газовой среды.

В печи пиролиза происходит взаимодействие при высоких температурах СО2 (углекислого газа) с органическими (углеродсодержащими) веществами с образованием смеси горючих газов (Н2S, СО, Н2, СН4), известной под названием синтез-газа (генераторного газа).

Затем синтез-газ дожигается в котле дожигания до СО2, N2 и Н2О с примесью SO2, при этом температура возрастает до 1000°С.

Далее продукты дожигания синтез-газа поступают в газоход с системой пароперегревателей и парогенераторов, после чего направляются в котел-утилизатор, на выходе которого имеют температуру 200°С.

Охлажденные газы поступают в циклон, где очищаются от крупных пылевых частиц, затем в скруббер Вентури с каплеуловителем, где очищаются от кислых газов (.SO2) и паров тяжелых металлов.

На рукавном фильтре происходит тонкая очистка от взвесей тяжелых металлов (медь, железо. цинк, свинец и др.).

После этого газы (СО2 и N2) поступают на газовую станцию для сжатия, сжижения и разделения.

Мощность газовой станции 25 МВт при полной нагрузке.

СО2 поступает в криогенное хранилище,. откуда направляется на собственные нужды или потребителям.

- Подвести к горелкам котлоагрегата котельной горючий синтез-газ, получаемый в процессе переработки иловых масс, как запасное топливо.

Газоходы для высокотемпературных газов и печи оборудованы внутренней футеровкой и наружной теплоизоляцией.

Комплекс инновационной переработки оборудуется распределительной подстанцией,

пожарной станцией, газовой станцией для сжижения и разделения газов, а также криогенными хранилищами для СО2 и азота, градирней и станцией водоочистки, площадкой для складирования обожженного песка.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПЕРЕРАБОТКИ ТРО

(СРЕДНЕ- и НИЗКОАКТИВНЫХ ОТХОДОВ)

Экологически безопасное производство (без выброса в атмосферу газов и аэрозолей)

Переработка заключается в преобразовании больших масс средне- и низкоактивных отходов в компактные массы высокоактивных отходов с последующим захоронением.

Оборудуется котельная, работающая на мазуте и располагается на территории, примыкающей к полигону ТРО.

Наша задача:

- Смонтировать два котла с подачей перегретого пара на 2 турбогенератора мощностью по 6 МВТ.

Охлаждение турбогенераторов осуществляется оборотной водой.

Отработанный пар направляется в систему теплоснабжения.

- Перенаправить отходящие дымовые газы для использования в печи пиролиза и дальнейшей утилизации. В печи пиролиза происходит процесс плазменной переработки.

Температура плазмы 2000 °С

Плазмотроны охлаждаются водой,

Мощность каждого плазмотрона 1 МВт.

Количество плазмотронов в печи пиролиза 8 шт.

Из 1 кг переработанной органической массы образуется 2 м3 синтез-газа.

Из 1 кг переработанной органической массы получается 2 кВт электроэнергии.

Дозатор шнековый обеспечивает производительность 50 т/ч и выполняет функцию шлюзового устройства.

Печь пиролиза монтируется в легком кожухе, в котором поддерживается атмосфера газа СО2

Отходящие газы печи пиролиза поступают в дополнительный пароперегреватель,

где их температура снижается с 2000°С до 1500°С.

Перегретый пар с пароперегревателя идет на турбины.

Температура перегретого пара от 500°С.

Затем газы поступают в печь обжига и плавления, где отдают теплоту тяжелой

фракции и охлаждаются до 750°С.

Твердый остаток пиролиза (зола) перерабатывается в композит, подлежащий захоронению.

Далее газы направляются в сушильные печи, где охлаждаются до 300°С.

Линия сортировки включает в себя устройство выгрузки контейнеров, ленточные конвейеры, шредер и дробилки, подвесные и встроенные металлоотделители, ванну гидравлической сортировки.

Все устройства монтируются в легких кожухах с вытяжной вентиляцией.

В ванне гидравлической сортировки происходит разделение отходов на легкую фракцию (пластик, текстиль, бумага) и тяжелую фракцию (металл, стекло и др.).

Лёгкая фракция подается ковшовым элеватором в сушильную печь из ванны гидравлической сортировки

Производительность печи 50 т/ч.

Тяжелая фракция подается шнековым транспортером в сушильную печь из ванны гидравлической сортировки

Производительность печи 50 т/ч.

Данная фракция перерабатывается в композит, подлежащий захоронению.

Все печи оборудованы уплотнениями барабанов и подающих устройств для создания в них рабочей газовой среды.

Печи монтируются в легком кожухе, в котором поддерживается атмосфера газа СО2.

В печи пиролиза происходит взаимодействие при высоких температурах СО2 (углекислого газа) с органическими (углеродсодержащими) веществами с образованием смеси горючих газов (Н2S, СО, Н2, СН4), известной под названием синтез-газа (генераторного газа).

Затем синтез-газ дожигается в котле дожигания до СО2, N2 и Н2О с примесью SO2, при этом температура возрастает до 1000°С.

Далее продукты дожигания синтез-газа поступают в газоход с системой пароперегревателей и парогенераторов, после чего направляются в котел-утилизатор, на выходе которого имеют температуру 200°С.

Охлажденные газы поступают в циклон, где очищаются от крупных пылевых частиц, затем в скруббер Вентури с каплеуловителем, где очищаются от кислых газов (SO2) и паров тяжелых металлов.

На рукавном фильтре происходит тонкая очистка от взвесей тяжелых металлов (медь, железо, цинк, свинец и др.).

После этого газы (СО2 и N2) поступают на газовую станцию для сжатия, сжижения и разделения.

Энергопотребление газовой станции 25 МВт при полной нагрузке.

СО2 поступает в криогенное хранилище,. откуда направляется на повторное использование.

Газоходы для высокотемпературных газов и печи оборудованы внутренней футеровкой и наружной теплоизоляцией.

Комплекс инновационной переработки оборудуется распределительной подстанцией,

пожарной станцией, газовой станцией для сжижения и разделения газов, а также криогенными хранилищами для СО2 и азота, градирней и станцией водоочистки.

В.КУЛАГИН

Наши партнеры