СВЕЖИЙ НОМЕР

Новости ИР

- ЕВРАЗ разработал инновационное железнодорожное колесо с низконапряженной конструкцией диска

- НПО «Станкостроение» наладит серийное производство фрезерных станков для предприятий авиа-, двигателестроения и ОПК

- Ростех внедряет технологии дополненной реальности при сборке авиадвигателей

- Удобрения с биокомпонентами позволят снизить агрохимическую нагрузку на почву

- «Металлоинвест» перевёл дробильно-сортировочную фабрику Михайловского ГОКа на замкнутый цикл водоснабжения

Наши лауреаты

- НЕИСЧЕРПАЕМОЕ РАЗНООБРАЗИЕ РЕЗА Ю.М.ЕРМАКОВ, д.т.н. (Московский государственный университет приборостроения и информатики) (Окончание. Начало в ИР, 10, 11, 12.14, 01.15)

Комбинированные способы механической обработки

Возможное число комбинаций способов обработки и приемов их реализации равно числу сочетаний известных способов. Наиболее распространены комбинации из 2, реже 3 способов. Например, в класс обработки давлением входит не меньше 12 способов — от штамповки до прокатки. Сюда же относятся способы выглаживания и редуцирования. Число сочетаний из них по 2 способа обработки давлением равно 66, по 3 — 220, всего 286. Если учесть возможность сочетания штамповки или прокатки с резанием, то в общей сложности получится 455 комбинаций из 2 и 3 способов.

По виду воздействия известны сочетания из 2—3 классов: давления, резания, физической и химической обработки. Среди них: вибрационное прессование и резание; ультразвуковое, электрохимическое шлифование; термомеханическая обработка с плазменным, электродуговым или электроконтактным нагревом. Такие комбинации требуют специальных источников энергии.

Способы с комплексным эффектом

Особенно эффективным является выполнение различных видов воздействия одним инструментом. Такое возможно, если в самом процессе обработки физически присутствуют в той или иной степени эти воздействия. Например, при резании происходит пластическое деформирование и механическое разрушение металла, трение и нагрев рабочей зоны теплом затрачиваемой работы, возникают вибрации. Рассмотрим некоторые способы резания, использующие процесс деформации обрабатываемого металла для дополнительного эффекта: термического, упрочняющего, выглаживающего.

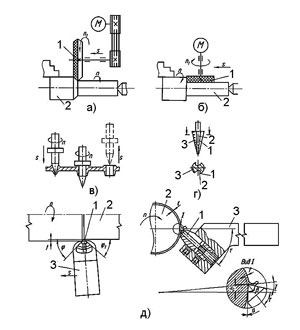

Термомеханическое резание дисками трения известно с конца 30-х гг. ХХ в. Оно широко применялось в годы войны при дефиците инструментов для резки проката, обдирки отливок мин и снарядов (а.с. 61401, 1942 г.). Гладкий или насечной диск из низкоуглеродистой стали устанавливают параллельно оси вращения заготовки (рис.26, а) или перпендикулярно к ней (рис.26, б). Диск трения диаметром 500—700 мм, вращающийся со скоростью 80—100 м/с, разогревает металл до пластического состояния. Режущая кромка самого диска благодаря большой протяженности и мгновенному текущему контакту не успевает нагреться до высоких температур. Этим достигалась высокая, до 300 ч, стойкость диска в тяжелых условиях резания. Скорость продольной подачипри обработке сталей 35Л, 40Х, 10Х18Н10Т, 12ХН3Асоставляет s = 400 мм/мин.

Термомеханическое резание дисками трения известно с конца 30-х гг. ХХ в. Оно широко применялось в годы войны при дефиците инструментов для резки проката, обдирки отливок мин и снарядов (а.с. 61401, 1942 г.). Гладкий или насечной диск из низкоуглеродистой стали устанавливают параллельно оси вращения заготовки (рис.26, а) или перпендикулярно к ней (рис.26, б). Диск трения диаметром 500—700 мм, вращающийся со скоростью 80—100 м/с, разогревает металл до пластического состояния. Режущая кромка самого диска благодаря большой протяженности и мгновенному текущему контакту не успевает нагреться до высоких температур. Этим достигалась высокая, до 300 ч, стойкость диска в тяжелых условиях резания. Скорость продольной подачипри обработке сталей 35Л, 40Х, 10Х18Н10Т, 12ХН3Асоставляет s = 400 мм/мин.Резание дисками трения сопровождается пронзительным шумом, вызываемым сверхскоростным трением металла о металл. Директор московского станкозавода «Красный пролетарий» П.Ф.Тараничев вспомнил такой эпизод в 1942 г. «При организации производства реактивных снарядов М-20 наиболее сложной операцией оказалась резка труб, из которых изготовлялись камеры. Наши новаторы перепробовали много пил, но трубы оказались настолько твердыми, что ни одна пила их не брала. Тогда остановились на одной, которая была без зубьев. Резала же она за счет исключительно высокого числа оборотов. С делом она справлялась отлично, но и визжала так, что ее слышно было на дальнем конце Малой Калужской».

Дисками трения можно обрабатывать плоские заготовки на фрезерных станках, разрезать трубы на кольца. Повышенный расход мощности окупается низкой стоимостью инструмента, а производительность черновой обработки в 3—4 раза выше по сравнению с фрезерованием или точением.

В последнее время получило распространение сверление трением сквозных отверстий в тонкостенных профилях, трубах, листах. Толщина стенок деталей до 12 мм, диаметры отверстий от 1,8 до 32 мм. Сверление с выдавливанием разогретого трением металла осуществляется вращающимся конусным твердосплавным инструментом — пуансоном (рис.26, в). Высота выдавленного отверстия в 2—3 раза превышает толщину стенки детали и соответствует нормальной длине резьбы, нарезаемой в данном отверстии.

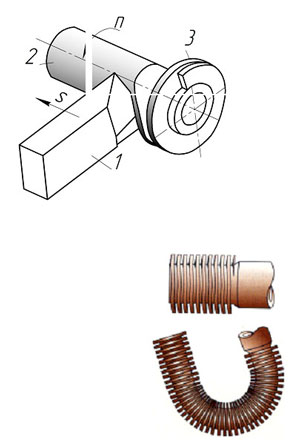

От сверла-пуансона отличается многофункциональностью и комбинированным воздействием — сверлением и выглаживанием — конусное сверло со стружкоотводными канавками (рис.26, г). Его режущие кромки 1 образованы пересечением канавок 2 с конической поверхностью. На ней выполнены прорези 3, против которых на дне канавки нанесены цифры диаметров (пат. ГДР 246060, 1987 г.). Сверло позволяет сверлить тонкостенные детали и одновременно указывать диаметры отверстий в широком диапазоне от 6 до 22 мм. Это значительно повышает производительность обработки множества отверстий различного диаметра со свободным допуском на размер.

Комплексное резание с выглаживанием получается при точении резцом, имеющим конусную рабочую часть как у сверла трения. Твердосплавный наконечник резца 1 закреплен посредством цанговой втулки в державке 3 под углом τ к горизонтальной оси детали 2 (рис.26, г). Угол наклона τ = 90º - β/2с учетом угла режущего конуса β соответствует нулевому или отрицательному заднему углу τ = α ≤ 0º. Передний угол равен γ = 90º - β, углы в плане без разворота державки равны φ = φ1 = 90º - β/2.Резец устанавливают на глубину резания t выше линии центров на высоту h, обеспечивающую припуск на выглаживание. Глубина резания соответствует чистовой обработке под выглаживание.

Способ был проверен при точении заготовок из стали 1Х18Н9Т на токарном станке 16К20. Конусный наконечник резца β = 90º из твердого сплава Т15К6 устанавливался выше центра заготовки на 1 и 2,2 мм. Диаметр заготовки — 49,5 мм, обработанной детали — 49,08 мм. Общий припуск t = 0,21 мм распределяется на точение — 0,18-0,2 мм, и на выглаживание — 0,01—0,03 мм. Окружная скорость заготовки60 м/мин(n =400об/мин), подача s = 0,07 мм/об. Шероховатость обработанной поверхности составила Rα 0,4 - 0,8 мкм; меньшее значение соответствует большей высоте вершины конуса над линией центров. Способ выглаживающего точения позволяет исключить операцию чистового точения перед выглаживанием и уменьшить время обработки в 2 раза.

Качественно новый результат — регулярный рельеф в виде выступов-ребер на поверхности — дает деформирующее резание, разработанное в 1980-х гг. в МВТУ им. Н.Э.Баумана (а.с. 1558556, 1990 г.; пат. 2044606, 1995 г.). Деформирующее резание сочетает 2 физических процесса — разрушение и управляемую пластическую деформацию материала заготовки. Резец 1 главной режущей кромкой подрезает материал заготовки 2, но не разрушает припуск полностью, а деформирует его и направляет передней поверхностью на основной металл (рис.27, а). Отвалы формируют регулярные выступы 3 с шагом продольной подачи от 0,05 до 2 мм. Высота ребер до 7 шагов, ширина канавок между ребрами — полшага, 0,01—1 мм. Ребра могут быть наклонными до 20º. Их расположением управляет вспомогательная кромка резца.

Качественно новый результат — регулярный рельеф в виде выступов-ребер на поверхности — дает деформирующее резание, разработанное в 1980-х гг. в МВТУ им. Н.Э.Баумана (а.с. 1558556, 1990 г.; пат. 2044606, 1995 г.). Деформирующее резание сочетает 2 физических процесса — разрушение и управляемую пластическую деформацию материала заготовки. Резец 1 главной режущей кромкой подрезает материал заготовки 2, но не разрушает припуск полностью, а деформирует его и направляет передней поверхностью на основной металл (рис.27, а). Отвалы формируют регулярные выступы 3 с шагом продольной подачи от 0,05 до 2 мм. Высота ребер до 7 шагов, ширина канавок между ребрами — полшага, 0,01—1 мм. Ребра могут быть наклонными до 20º. Их расположением управляет вспомогательная кромка резца.Интересен сам факт изобретения способа. На кафедре «Теория резания металлов и инструментальное производство» МВТУ велись эксперименты по получению стружек специальной формы для оребрения теплообменных труб. Выше уже говорилось о стружке как о полезном изделии. Стружки у экспериментаторов получались особые, тонкие. Однажды кончик резца сломался, а остаток кончика продолжал царапать на заготовке выступающие надрезы. Явление заинтересовало исследователей. Царапание было развито в деформирующее резание. Оно позволяет получать красивые макрорельефы на цилиндрических и плоских поверхностях цветных металлов, сплавов.

Комбинированные способы по виду рабочей части инструментов

Комбинированные способы по виду рабочей части инструментовВзаимосвязь способов резания предусматривает непрерывное увеличение числа режущих элементов, которое сопровождается уменьшением их размеров и увеличением скорости резания. Если при обработке стали однолезвийным инструментом скорость резания достигает 5 м/с, многолезвийным, например, фрезой — 10 м/с, то при абразивной обработке — 80…100 м/с. Скорость действия импульсов электроэрозионной обработки 0,4 м/с определяется частотой их разряда порядка 40 кГц и длиной пробега частицы меньше 0,01 мм. Наложение скорости импульсов на скорость вращающегося инструмента, например заточного диска, увеличивает скорость электромеханического воздействия до 80 м/с.

Особенностями комбинированных способов по виду рабочей части являются согласование подачи и рациональная расстановка инструментов, уравновешивающая силы резания. Совмещение инструментов с различной режущей частью сокращает число рабочих ходов, снижает влияние технологической наследственности, повышает геометрическую точность детали и значительно уменьшает время обработки.

Наиболее распространены комбинации лезвийной обработки с иглолезвийной и абразивной, когда лезвийной обработке предшествуют иглолезвийная или абразивная, и наоборот, лезвийная опережает абразивную. Иглолезвийная, или абразивная, обработка предназначена для съема чернового припуска, последующая абразивная — для окончательной отделки.

Иглолезвийная обработка осуществляется проволочными щетками и иглофрезами дисковой и чашечной формы. Она предназначена для удаления с поверхности заготовок ржавчины, окалины, пригара, науглероженного и дефектного слоя металла. Материалом игл служит стальная высокоуглеродистая пружинная проволока У7, У8 (НRС 60) диаметром 0,5—0,7 мм. Режимы иглофрезерования конструкционной стали: окружная скорость иглофрезы — 5—25 м/с, заготовки — 0,8—1,2 м/с; скорость продольной подачи — 200—3000 мм/мин; припуск до 3 мм; удельная по длине контакта радиальная сила резания — 200—600 даН/мм. Иглофрезерование является реверсивным способом. Самозатачиваемость иглофрезы обеспечивает стойкость около 30 мин и общую долговечность — 300—2000 ч.

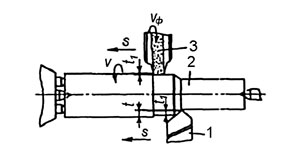

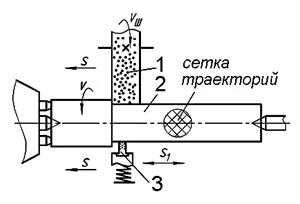

При совместном иглофрезеровании и точении черновой припуск t1заготовкиснимает дисковая иглофреза, вращающаяся со скоростью υФ, а резец вслед за ней срезает чистовой припуск t2. с подачей s (рис.28, а).Стойкость резца, срезающего взрыхленный слой сырого металла, а не твердую корку и весь припуск, повышается в 2,5—3 раза. Диаметрально противоположная расстановка инструментов уравновешивает радиальные силы резания, а вращение иглофрезы попутно с заготовкой — тангенциальные силы.

При совместном иглофрезеровании и точении черновой припуск t1заготовкиснимает дисковая иглофреза, вращающаяся со скоростью υФ, а резец вслед за ней срезает чистовой припуск t2. с подачей s (рис.28, а).Стойкость резца, срезающего взрыхленный слой сырого металла, а не твердую корку и весь припуск, повышается в 2,5—3 раза. Диаметрально противоположная расстановка инструментов уравновешивает радиальные силы резания, а вращение иглофрезы попутно с заготовкой — тангенциальные силы.Аналогично осуществляется совместная абразивная и лезвийная обработка со съемом чернового припуска обдирочным шлифовальным кругом перед резцом. Шлифовальный круг разогревает металл, повышает пластичность его и уменьшает силу резания токарного резца.

Эффективность комбинированного способа оценивается с учетом затрат на приспособление с приводом иглофрезы или шлифовального круга. Приспособление устанавливается на суппорт токарного станка с противоположной стороны по отношению к резцедержателю.

Сравним обычную токарную обработку вала с иглофрезерованием и точением. Заготовка — поковка из стали 40Х диаметром 130 мм, длиной 600 мм, припуск подлине колеблется от 4 до 6 мм на сторону. Точение резцом из твердого сплава Т15К6 производится за два прохода: черновой на глубину 3,5 мм, получистовой — 2,5 мм. Скорость резания — 100 м/мин (n = 250 об/мин), подача на обоих проходах — 0,4 мм/об (100 мм/мин). Время резания за один рабочий ход составляет 6 мин, за два — 12 мин. Основное время с учетом 16% вспомогательного времени от рабочего составляет 14 мин, штучное время с учетом времени на техническое обслуживание — 16,8 мин.

Иглофрезерование, удаляющее черновой припуск, и точение осуществляются за один проход. Время резания на тех же режимах остается прежним — 6 мин, а штучное время при одинаковых затратах вспомогательного времени — 8,5 мин, в 2 раза меньше времени обычной токарной операции.

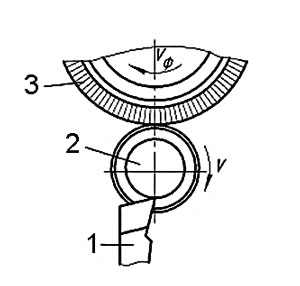

Сочетание торцевого фрезерования и плоского шлифования с раздельной установкой фрезы на глубину t1 и шлифовального круга на глубину t2 осуществляется на двухшпиндельном фрезерном станке (рис.28, б) или на одношпиндельном станке комбинированным инструментом — торцовой фрезой и чашечным кругом внутри нее (рис.28, в).

Сочетание торцевого фрезерования и плоского шлифования с раздельной установкой фрезы на глубину t1 и шлифовального круга на глубину t2 осуществляется на двухшпиндельном фрезерном станке (рис.28, б) или на одношпиндельном станке комбинированным инструментом — торцовой фрезой и чашечным кругом внутри нее (рис.28, в). В последнем случае скорость шлифования определяется скоростью фрезерования 5—10 м/с фрезой с зубьями из композита.

В последнем случае скорость шлифования определяется скоростью фрезерования 5—10 м/с фрезой с зубьями из композита.Традиционный режим шлифования с возвратно-поступательным движением заготовки и малой глубиной резания нерационален для лезвийного инструмента, но эффективен в комбинированных способах абразивной обработки, например в совместном шлифовании и суперфинишировании (от лат. super— «над, сверху» и англ. finish— «отделка»). Шлифовальный круг, вращаясь со скоростью υШ, перемещается с продольной подачей s и снимает припуск на всю глубину (рис.28, г).

С противоположной стороны заготовки с той же подачей следуют абразивные бруски, совершая осциллирующее движение υS1 в осевом направлении с частотой 6—10 Гц и амплитудой 2—4 мм. Для предотвращения работы по черновому припуску расстояние брусков от рабочего торца круга устанавливается не ближе 1/3 ширины круга.

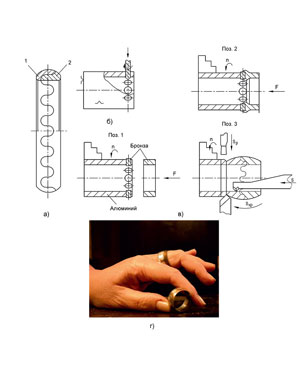

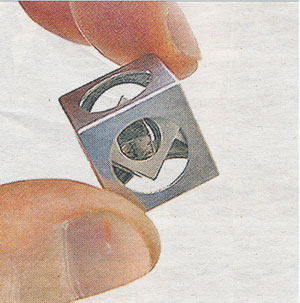

С противоположной стороны заготовки с той же подачей следуют абразивные бруски, совершая осциллирующее движение υS1 в осевом направлении с частотой 6—10 Гц и амплитудой 2—4 мм. Для предотвращения работы по черновому припуску расстояние брусков от рабочего торца круга устанавливается не ближе 1/3 ширины круга. Комбинации способов и инструментов класса «Резание» согласно уровням классификации разнообразны по соотношению главных движений, направлению подачи, по форме и расположению режущих лезвий (рис.25). Выбор наиболее экономичного и эффективного способа в конкретных условиях производства — большое поле творчества для технологов. От их опыта и мастерства зависят технологические секреты и художественный вид изделий. К примеру, кольцо-загадка из алюминия и бронзы. По его сферической поверхности змейкой пробегает узор стыковки белой и желтой половинок (рис.29, а). Как оно получено? Какими способами? Придумал и изготовил чудесное кольцо токарь-изобретатель Г.С.Федосеев. О нем рассказал ИР, 10, 1983 в статье «Неведомый диапазон возможностей». Мастер использовал разметку и сверление, фаршировку, сварку, растачивание и обтачивание, полировку, отрезку. Фаршировка — это запрессовка в радиальные отверстия алюминиевой втулки бронзовых штырей (рис.29б, поз.1).Затем следует сварка трением нафаршированной вращающейся втулки и заторможенного бронзового кольца, поджимаемого к ней с силой F (рис.29б, поз.2). Вспученные сварочные швы удаляют растачиванием отверстия и обтачиванием наружной сферы с подачей sКР (рис.29б, поз.3). Почти готовое кольцо полируется в патроне, отрезается, и после снятия фасок предстает шедевр токарного ремесла.

Комбинации способов и инструментов класса «Резание» согласно уровням классификации разнообразны по соотношению главных движений, направлению подачи, по форме и расположению режущих лезвий (рис.25). Выбор наиболее экономичного и эффективного способа в конкретных условиях производства — большое поле творчества для технологов. От их опыта и мастерства зависят технологические секреты и художественный вид изделий. К примеру, кольцо-загадка из алюминия и бронзы. По его сферической поверхности змейкой пробегает узор стыковки белой и желтой половинок (рис.29, а). Как оно получено? Какими способами? Придумал и изготовил чудесное кольцо токарь-изобретатель Г.С.Федосеев. О нем рассказал ИР, 10, 1983 в статье «Неведомый диапазон возможностей». Мастер использовал разметку и сверление, фаршировку, сварку, растачивание и обтачивание, полировку, отрезку. Фаршировка — это запрессовка в радиальные отверстия алюминиевой втулки бронзовых штырей (рис.29б, поз.1).Затем следует сварка трением нафаршированной вращающейся втулки и заторможенного бронзового кольца, поджимаемого к ней с силой F (рис.29б, поз.2). Вспученные сварочные швы удаляют растачиванием отверстия и обтачиванием наружной сферы с подачей sКР (рис.29б, поз.3). Почти готовое кольцо полируется в патроне, отрезается, и после снятия фасок предстает шедевр токарного ремесла. Не меньшее удивление вызывают изделия из 2—3 деталей, выточенных одна внутри другой: шар в шаре, икосаэдр в шаре, цепь, кубик в кубике (рис.30). Помню удивление доцента с кафедры «Детали машин», когда ему показали латунный шар в шаре, выточенный в станочной лаборатории: «Этого не может быть! Здесь фокус какой-то. Сварили, наверное, две половинки и заполировали шов». Никаких фокусов нет. Но «есть много чудес, о друг Горацио! которые не снились нашим мудрецам». Читайте книгу токаря Ф.П.Маликова «Секреты токарного ремесла» (М.: Машиностроение, 1990). Федор Павлович не умел оформлять заявки на секреты-изобретения и просто рассказал о них в своей книге. Еще много чудес остается загадкой. Как, например, удалось Павлу Борисовичу Быкову, с которого мы начали рассказ, установить рекорд скорости резания 3800 м/мин? Представляете, несется резец, рассекая металл, со скоростью пассажирского поезда 63 км/ч! Фантастика! Рекорду уже больше 60 лет. Нам остаются от советского мира новые номера ИР: «Пушки и сверхскоростное резание» в ИР, 7—9, 1995.

Не меньшее удивление вызывают изделия из 2—3 деталей, выточенных одна внутри другой: шар в шаре, икосаэдр в шаре, цепь, кубик в кубике (рис.30). Помню удивление доцента с кафедры «Детали машин», когда ему показали латунный шар в шаре, выточенный в станочной лаборатории: «Этого не может быть! Здесь фокус какой-то. Сварили, наверное, две половинки и заполировали шов». Никаких фокусов нет. Но «есть много чудес, о друг Горацио! которые не снились нашим мудрецам». Читайте книгу токаря Ф.П.Маликова «Секреты токарного ремесла» (М.: Машиностроение, 1990). Федор Павлович не умел оформлять заявки на секреты-изобретения и просто рассказал о них в своей книге. Еще много чудес остается загадкой. Как, например, удалось Павлу Борисовичу Быкову, с которого мы начали рассказ, установить рекорд скорости резания 3800 м/мин? Представляете, несется резец, рассекая металл, со скоростью пассажирского поезда 63 км/ч! Фантастика! Рекорду уже больше 60 лет. Нам остаются от советского мира новые номера ИР: «Пушки и сверхскоростное резание» в ИР, 7—9, 1995.

Наши партнеры