СВЕЖИЙ НОМЕР

Новости ИР

- ЕВРАЗ разработал инновационное железнодорожное колесо с низконапряженной конструкцией диска

- НПО «Станкостроение» наладит серийное производство фрезерных станков для предприятий авиа-, двигателестроения и ОПК

- Ростех внедряет технологии дополненной реальности при сборке авиадвигателей

- Удобрения с биокомпонентами позволят снизить агрохимическую нагрузку на почву

- «Металлоинвест» перевёл дробильно-сортировочную фабрику Михайловского ГОКа на замкнутый цикл водоснабжения

Наши лауреаты

- НЕИСЧЕРПАЕМОЕ РАЗНООБРАЗИЕ РЕЗА (Продолжение. Начало в ИР, 10, 11, 12, 2014)

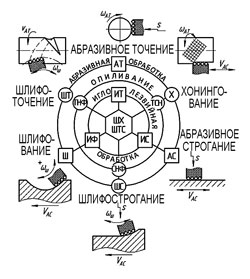

Существующие способы абразивной обработки в зависимости от скорости инструмента разделяют на 2 основные группы: шлифование — скорость шлифовального круга на несколько порядков выше скорости заготовки, и хонингование (доводка, финиширование) — скорость абразивного инструмента соизмерима со скоростью заготовки и на полтора порядка ниже скорости шлифования.

Кинематическая схема шлифования определяется направлением движения подачи (продольным, радиальным, касательным) и траекторией движения заготовки (прямолинейной или круговой) относительно шлифовального круга. Соответственно кинематике движений и форме инструмента различают врезное, плоское, круглое, фасонное шлифование: врезное профильным кругом или контурное продольное тарельчатым кругом.

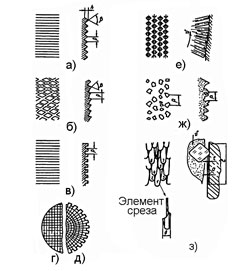

Выявить эффективные способы абразивной и макролезвийной обработки позволяет взаимосвязь способов, учитывающая кинематические соотношения, схемы съема припуска и толщины среза. Макроскопические размеры режущих элементов, абразивных зерен позволяют привести большинство способов макрорезания с различной кинематикой к общей эквивалентной схеме. Основой взаимосвязи абразивной и макролезвийной обработки являются базовые способы: шлифование (Ш), иглофрезерование (ИФ), абразивное точение (АТ), иглоточение (ИТ), абразивное строгание (АС), иглострогание (ИС) (рис.20).

Шлифование — способ съема материала шлифовальным кругом при относительном движении резания по окружности вокруг центра круга.

Абразивное точение — способ съема материала абразивным инструментом при относительном движении резания по окружности вокруг центра заготовки.

Абразивное строгание — способ съема материала абразивным инструментом, например бруском, при относительном прямолинейном движении резания.

Приемы иглолезвийной, макролезвийной обработки идентичны абразивной и отличаются лишь толщиной среза согласно размеру режущих элементов.

Как уже отмечалось выше, способы, обладающие равными или соизмеримыми скоростями составляющих движений, являются комплексными. Комплексные способы определены по названиям базовых: шлифоточение (ШТ), шлифострогание (ШС) и хонингование (Х) — абразивное токарное строгание; из 3 базовых: шлифотокарное строгание (ШТС), шлифохонингование (ШХ). Классические доводка, суперфиниширование, хонингование брусками сочетают равноскоростные движения абразивного точения и строгания в одной или в двух плоскостях.

Большинство комплексных способов являются новыми, неизвестными в промышленности. Например, шлифохонингование — хонингование шлифовальным кругом — соответствует сочетанию 3 базовых способов с соизмеримыми скоростями во взаимно перпендикулярных плоскостях. Шлифохонингование обеспечивает равномерную сетку траекторий абразивных зерен и объем срезаемого материала на порядок больше, чем базовые способы, при одинаковой длине контакта зерен.

Аналогично формируются комплексные способы макролезвийной обработки насечным или иглолезвийным инструментом: точение насечной фрезой (ТНФ) и иглофрезоточение (ИФТ), строгание насечной фрезой (СНФ) и иглофрезострогание (ИФС), токарное строгание напильником (ТСН) и щеткой — иглотокарное строгание (ИТС).

Макролезвийной и абразивной обработке присущи те же закономерности, что и многолезвийной. Специфические особенности реверсивного резания определяются размерами режущих элементов и степенью их упорядоченности. По мере уменьшения режущих элементов от насечного (рис.21, а-д) и иглолезвийного (рис.21е) к абразивному инструменту (рис.21ж) возрастает неопределенность геометрических углов резания и ориентации зерен в связке. Картина усложняется переменной высотой рельефа абразивного инструмента.

Макролезвийной и абразивной обработке присущи те же закономерности, что и многолезвийной. Специфические особенности реверсивного резания определяются размерами режущих элементов и степенью их упорядоченности. По мере уменьшения режущих элементов от насечного (рис.21, а-д) и иглолезвийного (рис.21е) к абразивному инструменту (рис.21ж) возрастает неопределенность геометрических углов резания и ориентации зерен в связке. Картина усложняется переменной высотой рельефа абразивного инструмента.Резание абразивным инструментом нередко описывается идеализированной схемой расположения зерен одинаковых размеров известной зернистости (рис.21з). Стружкообразование по дуге резания одного зерна разделяется на несколько стадий. Первая характеризуется отсутствием стружки из-за малой высоты припуска и отрицательного переднего угла. Абразивное зерно выглаживает поверхность. Обрабатываемый металл сначала упруго, а затем пластически деформируется и наклепывается. Дальнейшее продвижение зерна вглубь сопровождается образованием стружки, имеющей большую усадку по длине. Происходит выпучивание металла на краях бороздки.

Более глубокое проникновение зерна в обрабатываемый материал на длине хода до трех четвертей дуги контакта вызывает уплотнение зоны сдвига. Сжатие металла высоким давлением, сконцентрированным в малом объеме, вызывает резкое повышение местной температуры и расплавление стружки. Если процесс резания заканчивается, полурасплавленная стружка приобретает форму запятой со сферической головкой. Если же резание продолжается на полной дуге контакта, то происходит полное расплавление срезаемого материала, который приобретает шарообразную форму. Аналогично образуется стружка больших размеров при высокоскоростном макрорезании — точении и фрезеровании насечным инструментом.

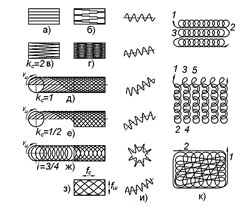

Для макролезвийной и абразивной обработки характерно большое многообразие траекторий резания по ширине заготовки (рис.22). При круглом шлифовании съем припуска по высоте происходит параллельными прямыми срезами при периодической подаче на ход заготовки (рис.22а) и наклонными треугольными срезами при непрерывной подаче (рис.22в) (а.с. 626937,1978 г.; а.с.1096083, 1984 г.). Отметим, что непрерывная поперечная подача при шлифовании еще более эффективна, чем при строгании, так как сдвигать периодически шлифовальную бабку на сотую долю миллиметра значительно труднее, чем на 1—2 мм стол строгального станка.

Для макролезвийной и абразивной обработки характерно большое многообразие траекторий резания по ширине заготовки (рис.22). При круглом шлифовании съем припуска по высоте происходит параллельными прямыми срезами при периодической подаче на ход заготовки (рис.22а) и наклонными треугольными срезами при непрерывной подаче (рис.22в) (а.с. 626937,1978 г.; а.с.1096083, 1984 г.). Отметим, что непрерывная поперечная подача при шлифовании еще более эффективна, чем при строгании, так как сдвигать периодически шлифовальную бабку на сотую долю миллиметра значительно труднее, чем на 1—2 мм стол строгального станка.В плоском шлифовании используется ступенчатая траектория среза при дискретной подаче (рис.22б) (пат. Франции 2089418, 1972 г.). Глубинное шлифование с продольной подачей обеспечивает съем припуска по циклоидальным траекториям зерен (рис.22е, ж). Сетки прямых (рис.22г) и криволинейных (рис.22д-ж) траекторий, соответствующие хонингованию и суперфинишированию, могут быть получены комбинациями кругового и возвратно-поступательного движений инструмента и заготовки с соизмеримыми скоростями. Макрофрезерование плоскостей насечными фрезами и шлифование периферией круга осуществляются по схемам на рис.22а-в; макролезвийное токарное строгание и хонингование — по схемам на рис.22г-ж; доводка — по схемам на рис.22е-з. Шлифование и доводка с наложением колебаний и круговых (вихревых) движений происходит по схемам на рис.22и, к. Разнообразие траекторий определяется кинематикой движений, с помощью которой можно управлять всеми параметрами процесса и осуществлять кинематическую правку абразивного инструмента.

Колебания во взаимно перпендикулярных направлениях, сообщаемые возвратно-поступательному движению и вращению, определили новый способ хонингования с растровым (пересекающимся) движением инструмента (а.с. 308855, 1971 г.; 460173, 1975 г.). Растровая сетка траекторий, известная как фигура Лиссажу, образуется при гармонических колебаниях инструмента по 2 направлениям. Форма и плотность растра зависят от сдвига фаз и соотношения частот колебаний fС/fШ (рис.22з). Параллельность траекторий определяет равенство переменных скоростей всех режущих элементов относительно заготовки, и следовательно, их равномерное изнашивание.

При вихревом щлифострогании (хонинговании) инструменту сообщаются периодические колебания по криволинейной, круговой или эллиптической траектории (рис.22к). Сложные траектории вихревого, вибрационного или растрового хонингования повышают стойкость и режущую способность абразивного инструмента вследствие работы всех граней режущих зерен. Путь резания и длина стружки из-за пересечения траекторий уменьшаются почти в 2 раза. Прерывистость резания уменьшает нагрев и засаливание режущих элементов. Особенно заметен этот эффект при абразивной обработке с ультразвуковыми колебаниями, амплитуда которых соизмерима с размерами срезаемого слоя.

Макролезвийная обработка жесткими насечными инструментами — напильниками, шеверами (рис.21а-д), упругими — щетками, губками (рис.21е) охватывает широкую область шероховатости обработанной поверхности: от черновой — 11—10 квалитет, Rα 6, до полированной — 6—5 квалитет, Rα 0,3. Жесткие макролезвийные инструменты, например шеверы, доводочные диски, повышают точность размеров детали; упругие инструменты уменьшают шероховатость, но не повышают точность. Все макролезвийные инструменты являются реверсивными.

Шевингование

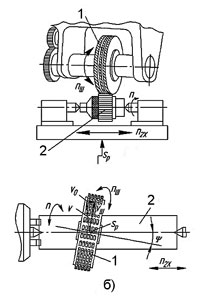

Шевингование (англ. shaving от shave— «скоблить»), известное как отделочная операция зубчатых колес, впервые применили в 1932 г. на автомобильных заводах США, а в 1936 г. — в СССР, на автозаводе им. Сталина (ЗИС). Способ заключается в соскабливании очень тонких стружек шевером. Зубчатый инструмент имеет рабочую поверхность, разделенную канавками для образования режущих кромок. Шевер устанавливают под углом ψ к оси зубчатого колеса и вводят с ним в зацепление (рис.23а). Обрабатываемое колесо получает вращение от зубчатого шевера. Окружные скорости колеса и шевера υш равны в полюсе зацепления. Стол станка с обрабатываемым колесом совершает возвратно-поступательное движение n2Х со скоростью продольной подачи. В конце каждого хода осуществляется радиальная подача sр и реверс вращения nш шевера. Скорость резания при шевинговании соответствует скорости осевого скольжения зубьев шевера относительно зубьев колеса υ = υш sinψ.

Пример шевингования прямозубого колеса шириной 25 мм с числом зубьев z = 40, модуль 2,5 мм. Материал — улучшенная сталь 40Х твердостью НВ 180—200, припуск по толщине зуба 0,1—0,15 мм. Инструмент — дисковый шевер zш = 100, диаметром 250 мм из быстрорежущей стали Р18. Режимы: окружная скорость шевера υш = 158 м/мин (nШ = 200 об/мин), скорость резания υ = 39 м/мин при угле скрещивания осей шевера и колеса ψ = 15º, скорость продольной подачи υС = 125 мм/мин (n2Х = 2,5 дв.х/мин), радиальная подача sР = 0,02—0,025 мм/ход. Стружка имеет толщину порядка 0,01 мм. Время шевингования, включая 4 хода выхаживания без подачи, 3 мин.

Шевингование — бреющее резание — пригодно для чистовой обработки любой поверхности из улучшенной стали шевером, соответствующей формы: дисковым, плоским, фасонным. Для шевингования вала на токарном станке дисковый шевер устанавливают в резцедержателе под углом ψ к оси вращения заготовки (рис.23б). В отличие от зубошевингования шеверу сообщает вращение nш заготовка (а.с. 1553289, 1990 г.). Продольное движение n2Х и радиальная подача sР шевера осуществляются суппортом станка. Скоростью резания является относительная скорость скольжения между окружными скоростями шевера vш и заготовки v. Направление ее вектора v0 формирует продольную шероховатость обработанной поверхности.

Приемы шевингования распространяются и на абразивную обработку. Еще в 1933 г. в нашей стране был предложен способ шлифования цилиндрических поверхностей, при котором заготовка получает вращение фрикционным путем от шлифовального круга подобно шевингованию (а.с.30569, 1933 г.). Оси круга и заготовки перекрещиваются под углом ψ. Скорость круга υШ раскладывается на скорость υ = υШ cosψ, приводящую во вращение заготовку, и осевую скорость υ0 = υШ sinψ. Окружная скорость заготовки υТ меньше составляющей скорости круга υ вследствие проскальзывания, которое и определяет скорость резания.

Хонингование

Хонингование (англ. honing— «доводить», от hone— «оселок»), как и шевингование, осуществляется с возвратно-поступательным движением при реверсивном вращении хонинговальной головки из мелкозернистых брусков. Отличие состоит в параллельном расположении головки и обрабатываемого отверстия, в отсутствии кинематической связи между ними. Кинематика движений обеспечивает перекрестную сетку следов резания (рис.22г) и 6—5-й квалитет шероховатости обработанной поверхности, Ra 0,3. Предел скорости хонингования, 40 м/мин, ограничен температурой в зоне контакта абразивных брусков с заготовкой вследствие большой площади контакта. Замена хонинговальной головки шлифовальным кругом позволяет не только уменьшить площадь контакта с обрабатываемой поверхностью, но и многократно увеличить рабочую поверхность инструмента: в 4—5 раз при обработке отверстий и в десятки раз наружных поверхностей (а.с. 621547, 1978 г.).

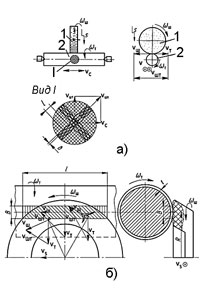

Чтобы получить хонинговальную сетку траекторий, достаточно подобрать такую скорость υШ круга 1, при которой результирующая окружная скорость в зоне резания υШТ = υШ + υТ равна или соизмерима со скоростью продольного хода υАС заготовки 2 (рис.24а). Кинематическим подбором окружных скоростей в попутном направлении можно исключить окружную скорость резания и увеличить продольную скорость. Этот прием используется в способе шлифования прокатных валков для получения продольной текстуры поверхности (а.с. 429930, 1974 г.).

Особенностью шлифохонингования является прерывистый контур траекторий (рис.24а, вид 1). Благодаря локальной зоне контакта ℓ режущих зерен и их постоянному обновлению уменьшается засаливаемость круга. Большая протяженность рабочей поверхности круга, в десятки раз превышающая поверхность хонинговальных брусков, позволяет во столько же раз увеличить его стойкость. Улучшает отвод тепла из зоны резания, свободный доступ в нее смазочно-охлаждающей жидкости.

Особенностью шлифохонингования является прерывистый контур траекторий (рис.24а, вид 1). Благодаря локальной зоне контакта ℓ режущих зерен и их постоянному обновлению уменьшается засаливаемость круга. Большая протяженность рабочей поверхности круга, в десятки раз превышающая поверхность хонинговальных брусков, позволяет во столько же раз увеличить его стойкость. Улучшает отвод тепла из зоны резания, свободный доступ в нее смазочно-охлаждающей жидкости.Шлифоточение и шлифохонингование валов торцом чашечного круга, ось вращения которого смещена относительно оси заготовки на расстояние R, осуществляется с продольной подачей vS. Результирующая скоростей круга υШ и заготовки υТ скорость резания υШТ является переменной по величине и направлению (рис.24б). Вектор результирующей скорости υШТ поворачивается по ходу вращения круга и уменьшается по величине. На длине ℓ поверхности заготовки обработка осуществляется абразивными зернами по всей площади контактной зоны шириной b.

Шлифохонингование является высокопроизводительным способом, так как позволяет в несколько раз увеличить скорость резания при одновременном повышении стойкости круга. Способ осуществим на обычных круглошлифовальных станках при уменьшении частоты вращения шпинделя шлифовального круга и повышении частоты вращения заготовки до получения результирующей скорости 2,5—3 м/с.

Наши партнеры