СВЕЖИЙ НОМЕР

Новости ИР

- ЕВРАЗ разработал инновационное железнодорожное колесо с низконапряженной конструкцией диска

- НПО «Станкостроение» наладит серийное производство фрезерных станков для предприятий авиа-, двигателестроения и ОПК

- Ростех внедряет технологии дополненной реальности при сборке авиадвигателей

- Удобрения с биокомпонентами позволят снизить агрохимическую нагрузку на почву

- «Металлоинвест» перевёл дробильно-сортировочную фабрику Михайловского ГОКа на замкнутый цикл водоснабжения

Наши лауреаты

- НЕИСЧЕРПАЕМОЕ РАЗНООБРАЗИЕ РЕЗА

Многофункциональные инструменты

По традиционной технологии обработки корпусных деталей операции сверления, зенкерования, растачивания, фрезерования выполняют различными инструментами. По новому технологическому процессу те же операции осуществляет один многофункциональный инструмент сверло-зенкер-фреза. Он позволяет сократить потери машинного времени, уменьшить количество позиций инструментального магазина обрабатывающих центров. Многофункциональные инструменты, в отличие от комбинированных, выполняют разнообразные операции при обработке раздельных поверхностей: сверление, зенкерование, фрезерование, нарезание резьбы (пат. 2418656, 2011 г.), а реверсивные — еще и отделочные операции при выходе из заготовки.

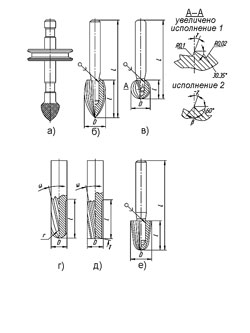

Многофункциональный реверсивный инструмент (пат. 2364478, 2009 г.) содержит сверлозенкер 1, фрезу 2 и зенкер 3 (рис.12, б, см. ИР, 11, 2014). Концевая часть сверла служит цековкой для конических отверстий. Диаметр сверла D1 больше диаметра фрезы D2 . Это исключает затирание инструмента при сверлении глубоких отверстий. Сверлозенкер, фреза и зенкер имеют зубья 4, 5 и 6 с 2-сторонними лезвиями симметричного профиля. Наружная плоская поверхность зубьев является задней поверхностью лезвий и занижена относительно ленточек соответствующих ступеней D1, D2, D3. Угол в плане кромок цековки 1 выполнен переменным: при вершине φ1 = 60º, на периферийных участках - φ2 = 45º, угол в плане зубьев зенкера - 45º.

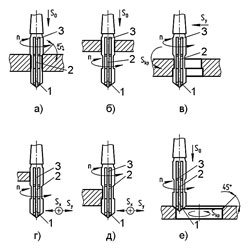

Сверление отверстия осуществляется сверлом 1 с осевой подачей s0 (рис.13, а).

Вращение возможно и в противоположном направлении. Фаска 45º в отверстии снимается зубьями зенкера 3 после свободного прохода фрезы 2. Отверстие большего диаметра, чем у сверла, обрабатывается зенкером 3 (рис.13, б). Вращение инструмента при выводе из отверстия реверсируют, и шероховатость поверхности уменьшается. Ступенчатое отверстие получают сверлом 1 и фрезой 2 при вращении детали с круговой подачей sкр и радиальной подаче sУ вращающегося инструмента (рис.13, в). С круговой и осевой подачами снимают фаски в отверстиях большого диаметра цековкой сверла 1 (рис.13, е). Прямая или контурная поверхность с линейной образующей фрезеруется зенкером, в последнем случае с комбинированной подачей sxи syпо контуру детали (рис.13, г). Зенкер 3 работает как концевая фреза и формирует поверхность, образующая которой параллельна оси вращения инструмента. Аналогично производится обработка ступенчатой поверхности детали периферией сверла 1 и фрезой 2 (рис.13, д). Возможны различные комбинации ступеней, обрабатываемых фрезой и зенкером.

Вращение возможно и в противоположном направлении. Фаска 45º в отверстии снимается зубьями зенкера 3 после свободного прохода фрезы 2. Отверстие большего диаметра, чем у сверла, обрабатывается зенкером 3 (рис.13, б). Вращение инструмента при выводе из отверстия реверсируют, и шероховатость поверхности уменьшается. Ступенчатое отверстие получают сверлом 1 и фрезой 2 при вращении детали с круговой подачей sкр и радиальной подаче sУ вращающегося инструмента (рис.13, в). С круговой и осевой подачами снимают фаски в отверстиях большого диаметра цековкой сверла 1 (рис.13, е). Прямая или контурная поверхность с линейной образующей фрезеруется зенкером, в последнем случае с комбинированной подачей sxи syпо контуру детали (рис.13, г). Зенкер 3 работает как концевая фреза и формирует поверхность, образующая которой параллельна оси вращения инструмента. Аналогично производится обработка ступенчатой поверхности детали периферией сверла 1 и фрезой 2 (рис.13, д). Возможны различные комбинации ступеней, обрабатываемых фрезой и зенкером.

Многофункциональный инструмент конструктивно прост и технологичен. После обтачивания его ступенчатого контура и фрезерования стружкоотводных канавок симметричного профиля проводится закалка и шлифование с заточкой. Он может быть изготовлен в инструментальном цехе любого предприятия из быстрорежущей стали марок Р6М5, Р9, Р18.

Фрезерование и фрезострогание

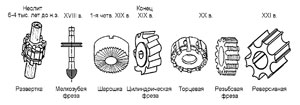

Фрезерование является одним из наиболее распространенных и высокопроизводительных способов резания. Оно развивалось как продолжение сверления. Первые многозубые инструменты применялись в эпоху позднего неолита, за 4 тыс. лет до н.э. Они представляли собой развертки, в деревянном корпусе которых устанавливались кремниевые пластинки и удерживались по окружности бечевкой (рис.14).

Как самостоятельный способ фрезерование оформилось в XVIII в. для обработки углублений и плоских поверхностей. Тогда и появился термин фреза: от французского ℓafraise— «клубника», за внешнее сходство с нею мелкозубых фрез. В немецком языке термин приобрел мужской род — Fräser (фрезер) и таким же оставался в русском до конца 1930-х гг.

Как самостоятельный способ фрезерование оформилось в XVIII в. для обработки углублений и плоских поверхностей. Тогда и появился термин фреза: от французского ℓafraise— «клубника», за внешнее сходство с нею мелкозубых фрез. В немецком языке термин приобрел мужской род — Fräser (фрезер) и таким же оставался в русском до конца 1930-х гг.

В конце XVIII— начале XIX в. в России появились торцовые фрезы — жерновки, они же шарошки, предназначенные для обработки ложей стволов ружей. К концу XIX в. имелось большое многообразие конструкций фрез. В ХХ в. фрезы совершенствуются по геометрии и расположению зубьев, схемам резания, по материалам от быстрорежущих сталей к твердым сплавам и композитам. В перспективе — внедрение реверсивных фрез, способных работать в любом направлении вращения.

Кинематика классического фрезерования — вращение фрезы со скоростью резания, перемещение заготовки со скоростью подачи исключает область скоростей, промежуточных между фрезерованием и строганием. Дополнение классического фрезерования такими комплексными способами расширяет технологические возможности и повышает производительность фрезерных работ.

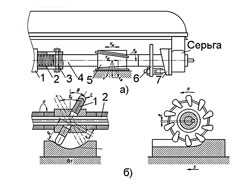

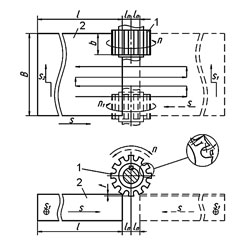

Улучшает процесс резания добавление движения по третьей координате к двум основным — главному и подаче, например, непрерывной поперечной осцилляции фрезы. С этой целью в шпинделе 1 горизонтально-фрезерного станка установлена плавающая оправка 4 с фрезой 5 (рис.15, а).

Оправка подпружинена в стакане 2 шпинделя, передающем крутящий момент пальцем 3. Другой конец оправки расположен в подшипнике скольжения неподвижной серьги, на которой закреплен торцевой кулак 7. По нему обкатывается ролик диска 6 и сообщает возвратно-поступательное движение оправке с частотой вращения фрезы. В результате результирующая скорость υ осевого перемещения υОС и вращения фрезы υФ непрерывно меняется по величине и направлению. Соответственно, меняется кинематический угол наклона режущей кромки зуба и сечение среза. Изменение площади и направления скольжения срезаемого слоя способствует равномерному изнашиванию зубьев и повышению стойкости фрезы в 2—3 раза.

Оправка подпружинена в стакане 2 шпинделя, передающем крутящий момент пальцем 3. Другой конец оправки расположен в подшипнике скольжения неподвижной серьги, на которой закреплен торцевой кулак 7. По нему обкатывается ролик диска 6 и сообщает возвратно-поступательное движение оправке с частотой вращения фрезы. В результате результирующая скорость υ осевого перемещения υОС и вращения фрезы υФ непрерывно меняется по величине и направлению. Соответственно, меняется кинематический угол наклона режущей кромки зуба и сечение среза. Изменение площади и направления скольжения срезаемого слоя способствует равномерному изнашиванию зубьев и повышению стойкости фрезы в 2—3 раза.

Осциллирующее движение режущих лезвий и изменение формы обрабатываемой поверхности можно обеспечить конструктивным приемом — наклоном фрезы (а.с. 1057205, 1983 г.). В этом случае дисковая фреза, установленная на оправке под к углом Ө к оси вращения, позволяет обрабатывать радиусные канавки, а при радиальном смещении «e» относительно оси — фасонные канавки асимметричного профиля (рис.15, б, в).

Зубья фрезы совершают синхронные колебания sК с частотой вращения «n» по замкнутой траектории. Ее параметрами являются угол качания 2Ө, радиус фрезы R и эксцентриситет е. Изменяя угол наклона фрезы, можно регулировать ширину и радиус канавки. Передача крутящего момента осуществляется скошенными торцами втулок, прижимающих фрезу.

Зубья фрезы совершают синхронные колебания sК с частотой вращения «n» по замкнутой траектории. Ее параметрами являются угол качания 2Ө, радиус фрезы R и эксцентриситет е. Изменяя угол наклона фрезы, можно регулировать ширину и радиус канавки. Передача крутящего момента осуществляется скошенными торцами втулок, прижимающих фрезу.

Для плавного регулирования угла наклона режущего инструмента предназначено устройство к оправке со сферической опорой (а.с. 1611714, 1990 г.). На сфере установлен сопрягаемый фланец для инструмента, опирающийся на скошенный торец шайбы с угловой шкалой. Поворотом шайбы на угол по шкале обеспечивается наклон фланца на сфере с последующей фиксацией положения контргайкой.

Фрезерование наклонной фрезой и последующее шлифование наклонным тарельчатым кругом проще и производительнее контурного фрезерования внутренней поверхности (корытца) турбинных лопаток. В настоящее время на станках с программным управлением пальцевая фреза построчно по траектории профиля корытца проходит вдоль лопатки. Ее путь на порядок превышает продольный ход наклонной фрезы. Во столько же раз меньше рабочая поверхность и стойкость пальцевой фрезы по сравнению с дисковой. Одна простая дисковая фреза заменяет десятки пальцевых сферических фрез. Экономия многократная.

При нормальной установке фрезы на шпинделе круглую канавку можно получить, развернув тиски с заготовкой вдоль оси шпинделя. Уменьшая скорость фрезы и увеличивая скорость подачи до скорости строгания, получим вогнутую резьбовую поверхность большого шага. Такая поверхность имеет художественное и техническое значение, в последнем случае — рейка червячно-реечной передачи.

Комплексные способы фрезострогания по кинематике движений занимают промежуточное положение между фрезерованием и строганием. Они характеризуются равными или соизмеримыми скоростями вращения фрезы и поступательного движения заготовки. Траекториями резания являются нормальная и близкие к ней циклоиды. Они обеспечивают более равномерное, чем при фрезеровании, распределение толщины среза, уменьшают удельную работу резания и повышают стойкость инструмента.

Переход от фрезерования к фрезостроганию происходит по мере уменьшения скорости вращения шпинделя и повышения скорости заготовки до соизмеримых или равных скоростей (а.с. 310745, 1971 г.). Универсальные фрезерные станки имеют отношение предельных скоростей подачи стола и вращения фрезы в области, близкой к фрезостроганию: kС = υС /υФ = 0,12 — 0,25. Наиболее пригодны для фрезострогания станки с программным управлением, имеющие бесступенчатый привод подач в диапазоне скоростей до 15000 мм/мин.

Фрезострогание коррозионностойкой стали 12Х18Н9Т, дюралюминия Д16, пластмасс, капролона и фторопласта проверялось на горизонтально-фрезерных станках мод. 6М80Г и 6Т82ШГ. Инструмент — дисковые фрезы диаметром 63 и 100 мм с числом зубьев z = 16 и 20 соответственно. Скорости фрезерования от 10 до 15 м/мин, продольной подачи до 1,6 м/мин, на ускоренном ходе — 2,5 и 4 м/мин. Глубина резания 2,5 мм, для пластмасс до 8 мм; ширина среза 3,5 и 4 мм. На этих режимах значительно уменьшилось налипание вязких материалов на зубья фрез.

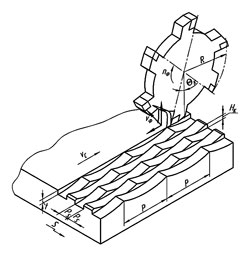

Фрезострогание стали 12Х18Н9Т с окружной скоростью фрезы 10,6 м/мин перешло в строгание заторможенным зубом на скорости подачи 0,56 м/мин (kС = 0,05). Не потянул двигатель шпинделя. Эксперименты были продолжены на заготовках из дюралюминия и пластмасс до предельной глубины резания 8 мм (капролон) и 11 мм (фторопласт) со скоростью подачи больше 0,5 м/мин. На обработанных поверхностях остаются дугообразные следы резов, при υС = 2,5 м/мин (υФ = 10,6 м/мин, kС = 0,24) высота дуг достигает НК = 0,44 мм (рис.16).

Кинематическая высота неровностей определяется зависимостью от радиуса фрезы НК = R — Rcos πkС /(1 + kС), учитывающей соотношение kС скоростей продольного хода υС и вращения фрезы υФ. Те же параметры и число резцов z определяют шаг циклоидных траекторий в продольном направлении Р =2πRkС/z , а величина поперечной подачи — шаг волн по ширине поверхности РS = s.

Кинематическая высота неровностей определяется зависимостью от радиуса фрезы НК = R — Rcos πkС /(1 + kС), учитывающей соотношение kС скоростей продольного хода υС и вращения фрезы υФ. Те же параметры и число резцов z определяют шаг циклоидных траекторий в продольном направлении Р =2πRkС/z , а величина поперечной подачи — шаг волн по ширине поверхности РS = s.

Шахматный рисунок имеют функциональные поверхности разметочных плит, оснований, панелей, предметных столиков микроскопов. Он необходим для плотного прилегания к рабочей поверхности исследуемых предметов. Рисунок используется в декоративных целях и придает красивый внешний вид художественным изделиям.

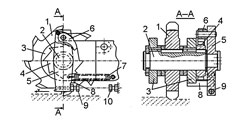

Для строгания фрезой с периодической сменой зубьев предназначен фрезодержатель к строгальному станку (а.с. 261865, 1970 г.). В проушинах его корпуса 3 на оси 2 установлена фреза 1 (рис.17).

На той же оси жестко закреплено храповое колесо 4 и свободно, с возможностью качания расположено водило 5 с собачкой 6. Пружина 7 поджимает водило к ограничителю его хода 8. Регулируемый толкатель 9 на водиле и упор 10 на неподвижной части станка служат для поворота водила и инструмента на шаг зубьев в конце обратного хода фрезодержателя.

На той же оси жестко закреплено храповое колесо 4 и свободно, с возможностью качания расположено водило 5 с собачкой 6. Пружина 7 поджимает водило к ограничителю его хода 8. Регулируемый толкатель 9 на водиле и упор 10 на неподвижной части станка служат для поворота водила и инструмента на шаг зубьев в конце обратного хода фрезодержателя.

Фрезодержатель конструктивно прост и заменяет десятки одинаковых резцов. Его применение значительно расширяет номенклатуру строгальных работ при установке в дисковом инструменте зубьев различного профиля: проходного, упорного, прорезного, отрезного, фасонного резца. Приспособление в 2-3 раза сокращает вспомогательное время, повышает культуру и качество обработки.

Фрезодержатель конструктивно прост и заменяет десятки одинаковых резцов. Его применение значительно расширяет номенклатуру строгальных работ при установке в дисковом инструменте зубьев различного профиля: проходного, упорного, прорезного, отрезного, фасонного резца. Приспособление в 2-3 раза сокращает вспомогательное время, повышает культуру и качество обработки.

Реверсивное фрезерование

Новым направлением в обработке является фрезерование реверсивными фрезами, имеющими лезвия с обеих сторон зубьев (пат. 2261157, 2005 г.; 2288813, 2006 г.). Переменный передний угол лезвий γ определяется формой стружкоотводной канавки, задний α — общей задней поверхностью, вогнутой или плоской (рис.18, а).

Наружная цилиндрическая поверхность образует на пересечении с задними поверхностями ленточки шириной 1—1,5 мм. При вращении реверсивной фрезы по часовой стрелке припуск срезают правые лезвия зубьев, против часовой — левые. Ленточки неработающих лезвий выглаживают обработанную поверхность и повышают ее качество. Режимы фрезерования обычные и определяются материалами инструмента и заготовки. Для равномерного изнашивания лезвий рекомендуется периодически чередовать направление вращения фрезы.

Наружная цилиндрическая поверхность образует на пересечении с задними поверхностями ленточки шириной 1—1,5 мм. При вращении реверсивной фрезы по часовой стрелке припуск срезают правые лезвия зубьев, против часовой — левые. Ленточки неработающих лезвий выглаживают обработанную поверхность и повышают ее качество. Режимы фрезерования обычные и определяются материалами инструмента и заготовки. Для равномерного изнашивания лезвий рекомендуется периодически чередовать направление вращения фрезы.

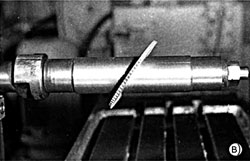

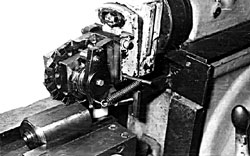

Способ был проверен на горизонтально-фрезерном станке мод. 6Р82Г при обработке стали 40 реверсивной цилиндрической фрезой из быстрорежущей стали Р6М5 диаметром 80 мм, z = 12 (рис.18, б).

Скорость фрезерования υ = 40 м/мин (n = 160 об/мин), подача на зуб sZ = 0,21 мм/зуб, в минуту — 400 мм/мин, глубина резания t = 2 мм, ширина b = 20 мм.

Скорость фрезерования υ = 40 м/мин (n = 160 об/мин), подача на зуб sZ = 0,21 мм/зуб, в минуту — 400 мм/мин, глубина резания t = 2 мм, ширина b = 20 мм.

Сравним время фрезерования поверхности шириной 200 мм и длиной 500 мм реверсивной и обычной фрезами на указанном режиме при ширине резания 20 мм. Реверсивная фреза позволяет осуществлять маятниковое фрезерование, то есть рабочий ход в обоих направлениях со сменой направления вращения в конце каждого хода во избежание попутной подачи и подхватывания стола силой резания (пат. 2409453, 2010 г.).

Для обработки указанной поверхности реверсивной фрезой с шириной прохода 20 мм требуется 10 рабочих ходов на длину L = 544 мм, включая перебеги ℓП. Время одного хода составляет 1,36 мин, с учетом времени подачи на ширину следующего хода и реверсирования вращения — 1,48 мин. Машинное время полной обработки поверхности плиты за 10 ходов - 5 возвратно-поступательных проходов составляет 14,8 мин.

Обычное многопроходное фрезерование осуществляется с рабочим ходом в одну сторону и быстрым возвратом детали в исходное положение, то есть с удвоенным числом ходов. Быстрый возврат детали и смещение на ширину следующего хода осуществляется за 0,3 мин. При времени рабочего хода 1,36 мин общее время одного прохода составляет 1,66 мин. Машинное время полной обработки за 10 проходов равно 16,6 мин, на 12% больше. С учетом 2-кратного уменьшения переточек реверсивной фрезы экономия времени при маятниковом фрезеровании составляет 25%. Таким образом, реверсивное фрезерование вдвое уменьшает число ходов, расход фрез и упрощает технологическую операцию.

С уменьшением размеров фрез их конструкция приобретает концевую форму, а геометрия зубьев — треугольную. Фрезерование мелкозубыми фрезами восходит ко времени зарождения самого способа в XVIII в. Lafraise— клубнику напоминали первые фрезы по форме и насеченному профилю поверхности (рис.19 а).

В настоящее время подобную геометрию зубьев имеют фасонные концевые фрезы, борфрезы (ГОСТ 18934 — 18949-73) (рис.19 б, е). Отрицательный передний угол зубьев не позволяет снимать большой припуск, что обуславливает малые толщины среза и короткие стружки, как при шабрении. Неблагоприятные условия резания сопровождаются ускоренным изнашиванием зубьев. Для уменьшения износа мелкозубые концевые фрезы диаметром до 20 мм изготавливают целиком из твердого сплава. Стойкость концевых фасонных фрез можно повысить, придав зубьям симметричную треугольную форму (рис.19 в, сеч. А-А). Зуб с углом профиля β=60º имеет отрицательный передний угол γ=-30º и положительный задний угол α=60º. Благодаря симметричности зубьев такие фрезы способны работать в любом направлении резания по сложной траектории, распределяя износ на обе стороны зуба и повышая стойкость в 2 раза (а.с. 1194596, 1985 г.).Продолжение следует.

Наши партнеры