СВЕЖИЙ НОМЕР

Новости ИР

- ЕВРАЗ разработал инновационное железнодорожное колесо с низконапряженной конструкцией диска

- НПО «Станкостроение» наладит серийное производство фрезерных станков для предприятий авиа-, двигателестроения и ОПК

- Ростех внедряет технологии дополненной реальности при сборке авиадвигателей

- Удобрения с биокомпонентами позволят снизить агрохимическую нагрузку на почву

- «Металлоинвест» перевёл дробильно-сортировочную фабрику Михайловского ГОКа на замкнутый цикл водоснабжения

Наши лауреаты

- НЕИСЧЕРПАЕМОЕ РАЗНООБРАЗИЕ РЕЗА

Ученый должен уметь пилить буравчиком и сверлить пилой.

Бенджамин Франклин

История современных способов резания

Еще неандертальцы умели сверлить, строгать, прорезать и разрезать материалы одним и тем же осколком обсидиана или кремния. Современные способы резания воспроизводят эти приемы. Самыми древними орудиями труда являются кремниевые рубила каменного века — палеолита, 600—100 тысяч лет тому назад (рис.1). Им соответствовали способы вырубания, долбления, скалывания. В эпоху мезолита, около 13 тысяч лет до н.э., каменные орудия специализируются по видам работ: топоры, кирки, тесла, скобели. Появляются новые приемы: скобление, строгание, пиление, абразивное истирание, обтесывание топором, качающимся инструментом — прототипом резца-летучки.

Неолит и сменивший его 6 тыс. лет назад бронзовый век вызвали к жизни сверление лучковым приводом и приемы гончарного, в будущем токарного ремесла. Для обточки и сверления камня, дерева, кости и металла применяются токарные и сверлильные устройства, в которых вращательное движение осуществлялось либо тетивой лука, либо шнуром. Критский мастер Дедал, родом из Афин (около 2 тыс. лет до н.э.), известный строитель лабиринта — Кносского дворца, изобрел многие плотницкие инструменты: бурав, рубанок, отвес.

В Средневековье, XIV—XVIвв., резание металлов и дерева осуществлялось с периодическим вращательным движением в альтернативных (лат. alternus— «попеременный») токарных станках, прямолинейным — в строгальных. Резание происходило в одном направлении движения, в обратном мастер отводил инструмент от заготовки. На Западе и сейчас кое-где можно встретить токарные станки с лучковым приводом XVI в. В закопченной веками мастерской на потолочной балке закреплен огромный лук. От его тетивы спускается шнур, обвивающий шпиндель станка и соединяющийся с ножной педалью. На своем «альтернаре» ремесленник вытачивает сувениры, которые продает в соседней комнате-лавке. Святая простота — станок бесшумен, не требует никакой программы и энергии. Все в голове и руках мастера. Оба — музейные экспонаты. Туристы охотно знакомятся с ними, приобретая на память нехитрые сувениры под средневековый модерн.

То, что выгодно ремесленной мануфактуре, убыточно в серийном производстве. Развитие режущего инструмента приводит в XVII в. к токарным станкам с непрерывным вращением шпинделя, а в начале XVIII в. появляются фрезерные станки с непрерывным вращением фрезы.

Сформировавшиеся к середине XIX в. способы строгания, точения, фрезерования совершенствуются в XX в. по производительности, точности обработки. Если в начале ХХ в. на обработку стального вала длиной 500 мм и диаметром 100 мм уходило 100 мин, то 30 лет спустя — в 10 раз меньше. Теперь такой вал может быть обточен за 1—2 мин, в 100 раз быстрее. Новые материалы инструментов: металло- и минералокерамика, композиты, износостойкие покрытия, а в начале ХХI в. наноструктурированные керамики приводят на очередном витке спирали развития к новому «каменному веку» обработки металлов со скоростями резания 1000—1500 м/мин. Интересно, что еще в 1950 г. токарь Московского завода шлифовальных станков П.Б.Быков, лауреат Сталинской премии, обрабатывал стали со скоростью 2400 м/мин, а в 1953 г. достиг фантастического результата — 3800 м/мин! При таких скоростях резания львиную долю потерь составляет вспомогательное время на установку и съем детали, смену и настройку резцов, подвод и отвод суппорта, уборку стружки. Новатор поделился собственным опытом в этом направлении в книге «Сокращение вспомогательного времени при работе на токарных станках», написанной совместно с Л.Д.Ханкиным в 1956 г. и переизданной в 1962.

Наряду с такими рекордами современным способам присущи недостатки, унаследованные от предшественников: одностороннее резание, прерывистость подачи при строгании, долблении, шлифовании. Утерян секрет древних мастеров — реверсивное сверление, развертывание, резание в любом направлении скорости и подачи. Секреты разгадываются, а недостатки устраняются при диалектическом анализе механической обработки.

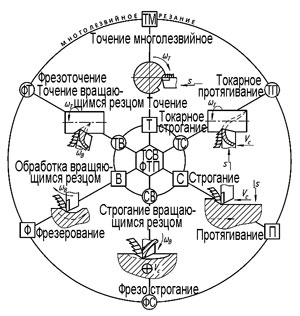

Взаимосвязь способов резания

Новые, неизвестные и забытые приемы труда, расширяющие технологические возможности, раскрывает классификация способов механической обработки резанием на базе взаимосвязи классических способов. Она основана на кинематических и технологических признаках способа, виде режущей части инструмента и установки его относительно заготовки. Все схемы, независимо от числа движений инструмента и заготовки, можно свести к комбинациям из 3 базовых классических способов: точения, строгания и обработки вращающимся резцом (рис.2).

Точение (Т) — способ съема материала при относительном движении резания по окружности вокруг центра заготовки. Точение переходит в строгание при радиусе заготовки, стремящемся к бесконечности.

Строгание (С) — способ съема материала при относительном прямолинейном движении резания.

Обработка вращающимся резцом (В) — способ съема материала при относительном движении резания по окружности вокруг центра вращения резца. При радиусе окружности, стремящемся к бесконечности, процесс переходит в строгание.

В зависимости от соотношения скоростей инструмента и заготовки образуются переходные способы, в которых один из базовых способов преобладает над другими, а при равных или соизмеримых признаках базовых способов является комплексным. Графически взаимосвязь между двумя базовыми способами отображается на контуре окружности Т-С-В, символизирующей сочетание двух базовых движений, между тремя способами — внутри контура Т-С-В (рис.2).

Переходные способы между точением Т и строганием С можно выразить формулой kТСТС, в которой коэффициент kТС =υТ /υС учитывает соотношение скоростей точения υТ и строгания υС. Комплексный способ из точения и строгания (kТС = 1), является токарным строганием ТС. Известны разновидности токарного строгания — например, нарезание многозаходных резьб большого шага, строгание винтовых шлицов и зубьев. При kТС меньше 10 — 2 главным является строгание, а элемент точения — вращение заготовки выполняет функции круговой подачи.

Аналогично взаимосвязь между строганием и обработкой вращающимся резцом осуществляется через переходные способы kСВСВ (kСВ = υС /υВ) и комплексный способ СВ — строгание вращающимся резцом с равными скоростями вращения резца υВ и строгания υС (kСВ = 1).

Между точением Т и обработкой вращающимся резцом В находятся переходные способы kТВТВ (kТВ = υТ/υВ) и комплексный ТВ — точение вращающимся резцом со скоростью вращения заготовки υТ (kТВ = 1). Точение вращающимся резцом применяется для обработки деталей полигранного сечения.

Внутри контура базовых способов Т-С-В переходные способы образуются из трех базовых. Возможны любые комбинации, например, токарное строгание вращающимся резцом: kТВТСВ — с наибольшей скоростью точения, kТВВТС — с наибольшей скоростью вращения резца.

В каждом способе объективно присутствуют базовые способы в долях скоростей инструмента и заготовки. От соотношения и направления скоростей зависит траектория инструмента относительно заготовки — путь резания, толщина и ширина среза, а следовательно, объем снимаемого материала.. Абсолютное значение скорости результирующего движения υΣ = υВ + υС + υТ определяет производительность обработки съем материала в единицу времени.

Однолезвийное резание

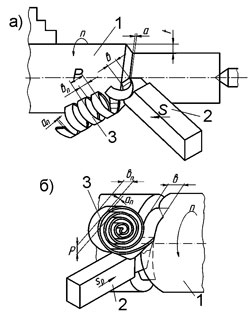

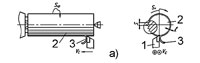

При обычном точении заготовка получает вращение со скоростью резания υТ, а резец — прямолинейное движение со скоростью подачи υС. В зависимости от профиля режущей кромки и направления подачи стружка приобретает различную форму. Точение проходным резцом с продольной подачей s формирует винтовую цилиндрическую стружку (рис.3а). Ее толщина αП, ширина bП, шаг Р и диаметр витков пропорциональны глубине резания и подаче, углу в плане режущей кромки. Вследствие усадки по длине толщина стружки увеличивается по сравнению с толщиной среза. Точение прорезным резцом с радиальной подачей формирует спиральную стружку (рис. 3б), (а.с.703241, 1979).

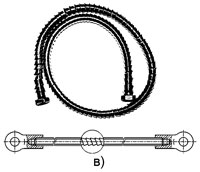

При обычном точении заготовка получает вращение со скоростью резания υТ, а резец — прямолинейное движение со скоростью подачи υС. В зависимости от профиля режущей кромки и направления подачи стружка приобретает различную форму. Точение проходным резцом с продольной подачей s формирует винтовую цилиндрическую стружку (рис.3а). Ее толщина αП, ширина bП, шаг Р и диаметр витков пропорциональны глубине резания и подаче, углу в плане режущей кромки. Вследствие усадки по длине толщина стружки увеличивается по сравнению с толщиной среза. Точение прорезным резцом с радиальной подачей формирует спиральную стружку (рис. 3б), (а.с.703241, 1979). Если использовать стружку как полезное изделие, например пружину, то эффективность токарной обработки значительно возрастает. После термической обработки стружка становится цилиндрической или спиральной пружиной уникального прямоугольного сечения. Ее можно использовать и как пилу по дереву при заделке концов в проушины (рис.3в) (а.с. 572341,1977). Для сравнения: подобное изделие специально получают разрезанием трубки прорезным резцом, установленным на всю толщину ее стенки (рис.3г). Цилиндрическая спираль с торцевыми витками сходит на оправку 4 (а.с.153054,1963). Она предназначается для оребрения труб теплообменных аппаратов.

Если использовать стружку как полезное изделие, например пружину, то эффективность токарной обработки значительно возрастает. После термической обработки стружка становится цилиндрической или спиральной пружиной уникального прямоугольного сечения. Ее можно использовать и как пилу по дереву при заделке концов в проушины (рис.3в) (а.с. 572341,1977). Для сравнения: подобное изделие специально получают разрезанием трубки прорезным резцом, установленным на всю толщину ее стенки (рис.3г). Цилиндрическая спираль с торцевыми витками сходит на оправку 4 (а.с.153054,1963). Она предназначается для оребрения труб теплообменных аппаратов.

Еще ценнее миниатюрная стружка из цветных металлов. Изящные, красивые спиральки из бронзы, латуни, алюминия получаются при точении деталей часовых механизмов на токарных автоматах. В зависимости от переменной подачи получаются спиральки переменного шага, диаметра, с проскоком между витками — витые проволочки для художественных филигранных работ, для скани. Не всякий мастер сможет навить конические или волнообразные спирали.

Другой базовый способ — строгание — обеспечивает высокое качество обработанной поверхности, малые остаточные напряжения. Поверхностный слой приобретает направленную текстуру вдоль траекторий резания, что повышает прочность детали. По качеству обработки строгание превосходит фрезерование.

Примечательный случай произошел со старым продольно-строгальным станком на швейцарской фирме «Штудер», в городке Тюн. Фирма славится производством особо точных круглошлифовальных станков. Их станины обрабатывал этот небольшой одностоечный станок. На траверсе его стойки, как на вытянутой руке, располагался суппорт с резцом. «Старик» не спеша гонял станину туда-обратно, снимая резцом строчку за строчкой с ее направляющей. После строжки станина поступала на шабрение направляющих. Шабровщик придавал им окончательную форму с высочайшей точностью, проверяемой по лазерному лучу.

Новому технологу не нравился тихоходный ветеран, к тому же место лишнее занимал. Станок демонтировали и отправили на задний двор, а на его место поставили фрезерный станок. Новичок справлялся с обработкой втрое быстрее, как вдруг… дело стало. Пришел шабровщик и заявил: «Измучился, но никак не могу добиться точной формы. Чугун местами подкален, и шабер не берет его». Оказывается, фрезерование с большой скоростью разогревало и подкаливало металл.

Что только ни перепробовали: меняли режимы, уменьшали подачу, шабрили, но прежнюю точность не удавалось получить. Тут вспомнили о «старике» и бросились на задний двор. Там весь металлолом вывезли, но, к счастью, станок оставили. Собирались за ним приехать на следующий день. С облегчением перевели дух. Ветеран снова занял свое место и спокойно, без лишнего шума строгал очередную станину. Старый конь добросовестно восстановил технологическую цепочку.

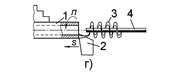

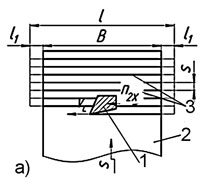

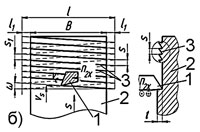

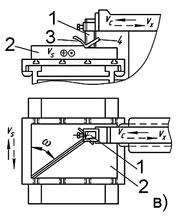

За сотни лет ничто не изменилось в работе строгальных станков: те же возвратно-поступательные движения n2х резца и дискретная подача s заготовки на каждый двойной ход резца (рис.4а). Прерывистая подача создает переменные динамические нагрузки, связанные с мгновенным троганием и остановом стола. Упругие сжатия и отжатия технологической системы вызывают затухающие колебания, циклически повторяющиеся с частотой двойных ходов, снижается качество и производительность обработки. Кроме того, осуществление дискретной подачи требует сложной кинематики станка.

За сотни лет ничто не изменилось в работе строгальных станков: те же возвратно-поступательные движения n2х резца и дискретная подача s заготовки на каждый двойной ход резца (рис.4а). Прерывистая подача создает переменные динамические нагрузки, связанные с мгновенным троганием и остановом стола. Упругие сжатия и отжатия технологической системы вызывают затухающие колебания, циклически повторяющиеся с частотой двойных ходов, снижается качество и производительность обработки. Кроме того, осуществление дискретной подачи требует сложной кинематики станка. Существенно повысить эффективность строгания позволяет непрерывная поперечная подача стола в процессе возвратно-поступательных ходов резца (рис.4б), (а.с. 384637, 1973). На продольно-строгальных станках непрерывную поперечную подачу получает суппорт с резцом. Следы резания на заготовке расположены под углом к ходу резца ω = arctg(υS/υС), определяемым отношением скоростей подачи υS и строгания υС. При непрерывной подаче, равной прерывистой на двойной ход (υS/υС=0,01—0,05), угол наклона траекторий составляет в среднем ω =2º, как и при токарной обработке. Скорость строгания является переменной величиной и изменяется от нулевой в крайних положениях резца при реверсе до максимальной в середине хода. Вследствие этого траектории резца по длине хода ℓ криволинейны и имеют наибольшую кривизну на участках перебега ℓ1 резца в связи с уменьшением его скорости. Расстояние между траекториями резания s = s1 + s2 равно перемещению заготовки на прямой s1 и ускоренный обратный ход s2 резца.

Существенно повысить эффективность строгания позволяет непрерывная поперечная подача стола в процессе возвратно-поступательных ходов резца (рис.4б), (а.с. 384637, 1973). На продольно-строгальных станках непрерывную поперечную подачу получает суппорт с резцом. Следы резания на заготовке расположены под углом к ходу резца ω = arctg(υS/υС), определяемым отношением скоростей подачи υS и строгания υС. При непрерывной подаче, равной прерывистой на двойной ход (υS/υС=0,01—0,05), угол наклона траекторий составляет в среднем ω =2º, как и при токарной обработке. Скорость строгания является переменной величиной и изменяется от нулевой в крайних положениях резца при реверсе до максимальной в середине хода. Вследствие этого траектории резца по длине хода ℓ криволинейны и имеют наибольшую кривизну на участках перебега ℓ1 резца в связи с уменьшением его скорости. Расстояние между траекториями резания s = s1 + s2 равно перемещению заготовки на прямой s1 и ускоренный обратный ход s2 резца.Для непрерывной подачи достаточно заменить храповый механизм в приводе подач строгального станка на сменные шестерни. В строгальных станках с ЧПУ она осуществляется от регулируемого электродвигателя через передачу винт-гайка качения.

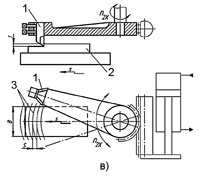

Эффективным является маятниковое строгание качающимся резцом (рис.4в). Качательное движение проще и быстрее возвратно-поступательного. Резцу сообщают качание с частотой n2х, а детали — прямолинейное движение с подачей s. Угол качания определяется шириной обрабатываемой детали и величиной перебегов резца в обе стороны. При периодической подаче резец снимает припуск t параллельными дугами с шагом s, при непрерывной — по циклоидальным траекториям. В последнем случае ширина среза имеет форму криволинейного треугольника и нарастает от минимальной до максимальной. Врезание с минимальной шириной и косой вход резца, кинематически увеличивающий передний угол, уменьшает динамическую силу резания. Маятниковое строгание с непрерывной подачей исключает периодические остановы стола и связанные с ними динамические нагрузки. Строгальный станок имеет рабочий орган в виде траверсы, установленной на вертикальной оси качания. Гидроцилиндр главного движения через рейку и реечный сектор поворачивает в ту и другую сторону траверсу с резцом. Поперечная подача стола осуществляется винтом от регулируемого электродвигателя.

Эффективным является маятниковое строгание качающимся резцом (рис.4в). Качательное движение проще и быстрее возвратно-поступательного. Резцу сообщают качание с частотой n2х, а детали — прямолинейное движение с подачей s. Угол качания определяется шириной обрабатываемой детали и величиной перебегов резца в обе стороны. При периодической подаче резец снимает припуск t параллельными дугами с шагом s, при непрерывной — по циклоидальным траекториям. В последнем случае ширина среза имеет форму криволинейного треугольника и нарастает от минимальной до максимальной. Врезание с минимальной шириной и косой вход резца, кинематически увеличивающий передний угол, уменьшает динамическую силу резания. Маятниковое строгание с непрерывной подачей исключает периодические остановы стола и связанные с ними динамические нагрузки. Строгальный станок имеет рабочий орган в виде траверсы, установленной на вертикальной оси качания. Гидроцилиндр главного движения через рейку и реечный сектор поворачивает в ту и другую сторону траверсу с резцом. Поперечная подача стола осуществляется винтом от регулируемого электродвигателя. Продольное строгание с круговой подачей крупных заготовок валов, осей, штоков эффективнее точения (рис.5а). Время строгания сталей 40Х, 35ХГСА со скоростью υС = 9 м/мин и круговой подачей sКР = 3,9 мм/дв.х по сравнению с точением на ту же глубину со скоростью υТ = 60 м/мин и продольной подачей s = 0,15 мм/об. сокращается в 2 раза. Шероховатость обработанной поверхности уменьшается в 1,2—1,5 раза.

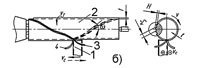

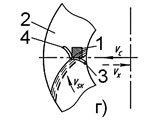

Продольное строгание с круговой подачей крупных заготовок валов, осей, штоков эффективнее точения (рис.5а). Время строгания сталей 40Х, 35ХГСА со скоростью υС = 9 м/мин и круговой подачей sКР = 3,9 мм/дв.х по сравнению с точением на ту же глубину со скоростью υТ = 60 м/мин и продольной подачей s = 0,15 мм/об. сокращается в 2 раза. Шероховатость обработанной поверхности уменьшается в 1,2—1,5 раза. Строгание цилиндрических заготовок можно осуществить на токарных или строгальных станках, оборудованных приспособлением для периодического поворота заготовки (а.с.323200, 1972 г.). Строгание более эффективно при непрерывном вращении заготовки с круговой подачей (а.с.1136898, 1985 г.). При окружной скорости заготовки υТ, соизмеримой со скоростью продольного хода резца υС (0,3 < kТС < 3), способ соответствует токарному строганию. Резец прорезает на заготовке винтовые канавки, угол наклона ω которых определяется соотношением скоростей tgω = υТ /υС; при υТ = υТС (kТС = 1) — угол ω = 45º (рис.5б). Стружка разделяется на два потока, сходящих по передней и задней граням резца. Сдвиг траекторий резания по периметру заготовки при непрерывном ее вращении на величину круговой подачи sК за двойной ход резца обеспечивается соотношением скоростей υТ/υС = (mπd ± sК ) /ℓ, где ℓ — длина хода резца; m —число полушагов винтовой траектории на длине ℓ; d — диаметр обработанной детали; sК — круговая подача, мм/2х. Резец с нулевым задним углом формирует полигранную форму поперечного сечения детали.

Строгание цилиндрических заготовок можно осуществить на токарных или строгальных станках, оборудованных приспособлением для периодического поворота заготовки (а.с.323200, 1972 г.). Строгание более эффективно при непрерывном вращении заготовки с круговой подачей (а.с.1136898, 1985 г.). При окружной скорости заготовки υТ, соизмеримой со скоростью продольного хода резца υС (0,3 < kТС < 3), способ соответствует токарному строганию. Резец прорезает на заготовке винтовые канавки, угол наклона ω которых определяется соотношением скоростей tgω = υТ /υС; при υТ = υТС (kТС = 1) — угол ω = 45º (рис.5б). Стружка разделяется на два потока, сходящих по передней и задней граням резца. Сдвиг траекторий резания по периметру заготовки при непрерывном ее вращении на величину круговой подачи sК за двойной ход резца обеспечивается соотношением скоростей υТ/υС = (mπd ± sК ) /ℓ, где ℓ — длина хода резца; m —число полушагов винтовой траектории на длине ℓ; d — диаметр обработанной детали; sК — круговая подача, мм/2х. Резец с нулевым задним углом формирует полигранную форму поперечного сечения детали.На токарном станке мод. 1К62 была проведена серия экспериментов по токарному строганию цилиндрической поверхности диаметром 60 мм, длиной 200 мм. Обрабатываемый материал — сталь 45, материал резца — твердый сплав Т5К10. Резец упорный проходной, передний угол γ = 0º, задний — α = 3º, угол в плане φ = 90º, вспомогательный угол в плане φ1 = 30º, вспомогательный задний угол α1 = 5º. Режимы: глубина резания 2,5 мм, окружная скорость 15 м/мин (n = 80 об/мин), скорость продольного хода резца 15,3 м/мин настраивалась по винторезной цепи. Результирующая скорость резания υΣ = 21 м/мин. Угол наклона следов резания ω = 45º. Круговая подача до 5 мм/ход осуществлялась поворотом шпинделя при размыкании маточной гайки. Резание без охлаждения происходило плавно. Стружка делилась на два потока по передней и задней граням резца. Время одного реза — 0,013 мин, возвратно-поступательного хода — 0,02 мин. Расчетное время обработки всей поверхности при автоматическом ходе резца и непрерывном вращении заготовки составляет 0,75 мин. Токарное строгание в обоих направлениях продольной подачи симметричным проходным резцом формирует на поверхности детали шахматный рисунок из равномерно чередующихся выступов и впадин ромбической формы, а при равных скоростях резца и детали — квадратной формы.

Результаты испытаний показали увеличение объема срезаемого материала и стойкости резца. Уменьшение удельной силы резания при токарном строгании позволяет увеличить круговую подачу до 5 раз в сравнении с продольной подачей обычного точения. В итоге суммарный путь резца уменьшается в 4—6 раз. Соответственно увеличивается число обработанных деталей и стойкость резца, выраженная в длине пути резания.

Аналогично происходит строгание плоской заготовки с соизмеримыми скоростями резца υС и подачи υS (рис.5в). Стружка разделяется на два потока и отводится по обеим граням резца. Подача на ход sобеспечивается превышением скорости подачи υS в одну сторону над скоростью в другую.

Аналогично происходит строгание плоской заготовки с соизмеримыми скоростями резца υС и подачи υS (рис.5в). Стружка разделяется на два потока и отводится по обеим граням резца. Подача на ход sобеспечивается превышением скорости подачи υS в одну сторону над скоростью в другую. Плоское строгание торцов колец и дисков эффективно при непрерывном вращении заготовки со скоростью υSк, соизмеримой со скоростью υС резца (рис.5г). Стружка разделяется на два потока. Параллельные следы резов образуются при рабочем ходе резца в одном направлении и холостом в обратном. Строгание в обоих направлениях формирует перекрестную сетку следов резания. Уменьшение скорости вращения до скорости круговой подачи приводит к срезанию припуска по дугам удлиненных циклоид аналогично маятниковому строганию (рис.5д).

Плоское строгание торцов колец и дисков эффективно при непрерывном вращении заготовки со скоростью υSк, соизмеримой со скоростью υС резца (рис.5г). Стружка разделяется на два потока. Параллельные следы резов образуются при рабочем ходе резца в одном направлении и холостом в обратном. Строгание в обоих направлениях формирует перекрестную сетку следов резания. Уменьшение скорости вращения до скорости круговой подачи приводит к срезанию припуска по дугам удлиненных циклоид аналогично маятниковому строганию (рис.5д).

Ю.М.Ермаков, д.т.н. (Московский государственный университет приборостроения и информатики)

Продолжение следует

Наши партнеры