СВЕЖИЙ НОМЕР

Новости ИР

- ЕВРАЗ разработал инновационное железнодорожное колесо с низконапряженной конструкцией диска

- НПО «Станкостроение» наладит серийное производство фрезерных станков для предприятий авиа-, двигателестроения и ОПК

- Ростех внедряет технологии дополненной реальности при сборке авиадвигателей

- Удобрения с биокомпонентами позволят снизить агрохимическую нагрузку на почву

- «Металлоинвест» перевёл дробильно-сортировочную фабрику Михайловского ГОКа на замкнутый цикл водоснабжения

Наши лауреаты

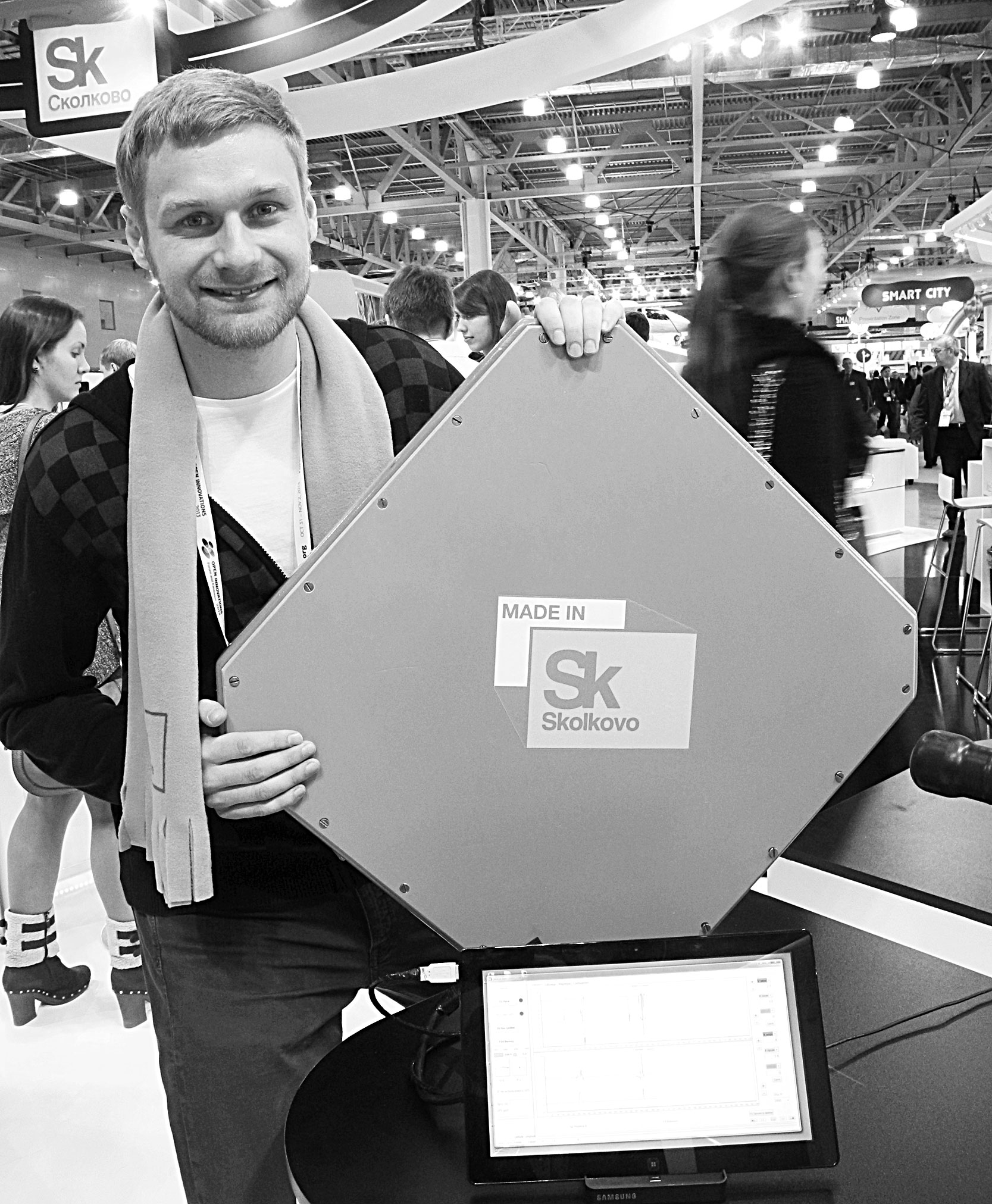

- «ОТКРЫТЫЕ ИННОВАЦИИ-2013» (Окончание. Начало в №1, 2014)

ГАЗОТУРБИННЫЙ ТЯЖЕЛОВЕС

Первый в мире магистральный локомотив с газотурбинным двигателем, использующий в качестве топлива сжиженный газ, создан специалистами ОАО «ВНИКТИ» («Научно-исследовательский и конструкторско-технологический институт подвижного состава», дочернее предприятие ОАО «РЖД»). Предприятие основано в 1956 г. как отраслевой научно-исследовательский тепловозный институт Министерства транспортного машиностроения СССР, главной задачей которого стало проведение фундаментальных и прикладных исследований в наиболее перспективных направлениях научно-технического прогресса в области железнодорожного транспорта. А также научно-исследовательских, опытно-конструкторских, проектных и технологических работ по созданию тягового и специального подвижного состава, их узлов и агрегатов, наукоемких элементов и автоматизированных систем управления. И вот последнее достижение коломенских специалистов: газотурбовоз ГТ1h. Мощность газотурбинной установки 8300 кВт, что является наибольшим значением показателя для данного типа локомотивов в мире. Обычный магистральный тепловоз больше 6 тыс. т не потянет. Поэтому в тяжеловесные составы впрягают несколько секций: и в хвост, и в гриву, и между ними.

Новый локомотив установил мировой рекорд веса поезда при вождении одиночной тягой с головы поезда, осилив 159 вагонов массой 15 тыс. т, а на международном салоне в подмосковной Щербинке одолел состав из 179 вагонов массой 16200 т.

Газотурбовоз предназначен для эксплуатации на неэлектрифицированных участках железных дорог, поскольку конкурировать с электрической тягой ему сложно. А вот в Сибири, на Дальнем Востоке, на БАМе ему есть где развернуться. Тем более что поблизости достаточно месторождений природного газа.

Конструктивно газотурбинный локомотив состоит из 2 частей. Одна из них, по сути, топливный бак-цистерна со сжиженным природным газом и полагающееся при этом криогенное оборудование. В принципе, турбовоз может работать и на мазуте. Выбор зависит от конъюнктуры на топливном рынке. Во втором блоке — собственно турбина, созданная специально для железнодорожного транспорта с его спецификой и ограничениями. Так что взятую вначале авиационную турбину пришлось серьезно адаптировать.

Пока не налажена инфраструктура на трассах, локомотив оснащен аккумуляторными батареями, на случай нехватки топлива. Состав они, конечно, не потянут, однако заряда хватит, чтобы самому смотаться до ближайшей заправки в пределах 100 км.

НЕПРОБИВАЕМЫЙ И ОЧЕНЬ ЛЕГКИЙ

Полиэтиленпластик — композиционный материал нового поколения на основе высокопрочных полиэтиленовых волокон, прочностными свойствами превосходящий существующие композиционные материалы, — создан специалистами Казанского национального исследовательского технологического университета. Разработана технология производства уникального материала. Суть в том, что ткани из нанокристаллического высокопрочного полиэтиленового волокна и сверхлегких высокопрочных материалов на основе таких тканей и полимерных матриц активируют плазмой. Для этого изготовлены и испытаны две опытно-промышленные установки.

В результате плазменного воздействия происходят физико-химические изменения в поверхностном слое волокна на глубине до 43—110 мм, позволяющие существенно улучшать поверхностные свойства волокон и тканей с повышением физико-механических характеристик, но без объемной деструкции материалов. Кроме того, плазменная обработка волокон повышает на 86% их смачиваемость эпоксидной матрицей ЭД 20. Это очень важно, поскольку после плазмы структуру материала заполняют эпоксидной смолой. Так получается уникальный материал с высокой удельной прочностью, в 15 раз прочнее качественной стали, в 2 раза — стекловолокна, в 1,5 раза — арамидных волокон, с малым удельным весом. Материал устойчив к воздействию влаги (морской и тропической), ультрафиолетовому излучению и агрессивной химии. К тому же он радиопрозрачен, диэлектрик, морозостойкий, а диапазон рабочих температур от +100° до -140°C.

Полиэтиленпластик оказался идеальным материалом для изготовления сверхлегких, высокопрочных, не обледеневающих деталей для беспилотных летательных аппаратов, арктической техники, изготовления дирижаблей, воздушных шаров, парапланов, парашютов, защитной брони.

В автомобилестроении новый материал обеспечит более высокий уровень систем безопасности пассажиров и сохранность агрегатов. При этом возможно снижение веса автокомпонентов в 10—20 раз, с сохранением прочностных характеристик.

Полиэтиленпластик найдет применение в изготовлении композиционной противопульной брони и экранов, защиты экипажей (шлемы и доспехи), в композитной броне полицейской и банковской техники. Замена стальной брони на композитную в банковских автомобилях снизит вес транспортного средства от 300 кг до 2000 кг, в зависимости от марки машины. А вес корпусов яхт и скоростных судов на воздушной подушке можно уменьшить в 10—30 раз при абсолютной стойкости к морской воде.

В горнодобывающей и химической промышленности композит защитит трущиеся поверхности от абразивного и химического износа, налипания сыпучих материалов, защиты от ударов и взрывного разрушения.

Выпущены и испытаны пробные партии продукта, получены акты испытаний и гигиенические заключения.

ОБЛУЧАТЬ ЛУЧШЕ С РАСПЫЛЕНИЕМ

По результатам различных медицинских статистических исследований в индустриально развитых странах (США, Великобритании) заболеваниями венозной системы нижних конечностей страдает до 35% населения. В России эта проблема стоит не менее остро. Многие формы таких заболеваний трудно поддаются лечению. Это венозные трофические, а также диабетические язвы и длительно незаживающие раны конечностей, донорское место после кожной пластики, кожные экземы, обширные раны промежности в послеоперационном периоде и т.п.

В основу прибора, названного «КОМБИС», так же как и фирма, его разработавшая в Самарском государственном медицинском университете, заложено воздействие 2 факторов. Во-первых, лазерное (инфракрасное) излучение низкой интенсивности. Для этих целей используется лазер с длиной волны от 0,65—0,67 мкм и мощностью излучения от 15 до 45 мВт. И второе — мелкодисперсное распыление лекарственных препаратов с помощью оригинального устройства с возможностью дозирования в заданных пределах.

Установлено, что сочетанное воздействие лазерного излучения и мелкодисперсного лекарственного вещества ускоряет сроки эпителизации раны в 1,5 раза по сравнению с отдельным лазерным излучением или лекарственной терапией. Кроме того, использование лекарственного вещества в виде аэрозоля позволяет в десятки раз экономнее расходовать медикаменты. Благодаря компактным размерам и мобильности устройства проводить лечебные процедуры можно в перевязочных и у постели больного.

«КОМБИС» является полностью безопасным, нетравматичным и неаллергенным способом лечения трофических язв и других поражений кожи. Доказана клиническая и экономическая эффективность его внедрения в производство (пат. на п.м. 95262).

И СВАРИТ, И РАЗРЕЖЕТ — ПО-СВОЕМУ

В Астрахани, на фирме, возглавляемой ее генеральным директором Альбертом Еналеевым, создали уникальный сварочный аппарат. Его принципиальное отличие в том, что в качестве источника тока в аппарате REZONVER применен резонансный высокочастотный инвертор. Вместо тяжелых, надсадно гудящих трансформаторов обычных импульсных инверторов здесь изящные микроплаты, создающие резонансный контур, который формирует синусоидальную форму тока в силовых цепях. Преобразование энергии на синусоидальном токе уменьшает тепловые потери инверторов, позволяет повысить частоту преобразования, уменьшает спектр электромагнитного излучения, что благоприятно влияет на электромагнитную совместимость без помех радиоаппаратуры.

Резонансные инверторы обладают повышенным КПД (до 98%), низкой чувствительностью к короткому замыканию, повышенной надежностью. За счет высокой частоты преобразования (до 200 кГц), недоступной обычным импульсным инверторам, резонансные преобразователи имеют малые габаритные размеры и вес. Для питания сварочной дуги и дуги в плазматроне резонансный инвертор формирует необходимые постоянные напряжения и токи с соответствующими характеристиками и развязанные от питающей сети. Для возбуждения дуги в плазматроне используется осциллятор, генерирующий кратковременный высоковольтный, высокочастотный импульс напряжения.

Аппарат REZONVER — многофункциональная модель, способная выполнять два вида работ на постоянном токе: ручную дуговую сварку, воздушно-плазменную резку. Оборудование отличается стабильностью значения тока при осуществлении этих операций. Причем на стабильность сварочного тока не влияет длина дуги. При воздушно-плазменной резке столб дуги, обжатый воздухом под высоким давлением, очень быстро нагревается до температуры 12000—15000°С и достигает высокой степени ионизации, в результате чего превращается в мощную плазменную струю. Плазменная резка не требует больших затрат энергии, обладает высокими КПД и скоростью. Аппарат REZONVER применяется для электродуговой сварки различных металлов, таких как низкоуглеродистые стали, нержавеющие стали, стальные сплавы, в режиме воздушно-плазменной резки, кроме прочего, можно разрезать высокоуглеродистые стали, легированные стали, алюминий, медь и другие цветные металлы.

REZONVER отличается низким уровнем энергопотребления, высоким качеством сварки и резки, надежен в работе. Его КПД составляет больше 93%. Вес инвертора 3,8 кг. Плазматрон с кабелем, который подключаем при резке металла, весит 1,3 кг. Остальные сварочные принадлежности потянут еще на 1,5 кг. Габариты инвертора 328х80х198 мм. Для сравнения: средний вес инвертора по старой технологии 5 кг, плюс аксессуары для сварки. Аппараты для плазменной резки весят от 12 до 60 кг и больше. А если нам нужны и сварка, и резка, то это два прибора общим весом от 17 до 65 кг плюс аксессуары. Против одного прибора REZONVER весом в 3,8 кг.

«ЛАПАРОСКОПИЯ» НА ТРУБОПРОВОДЕ

Это в средней полосе да в южных районах можно безнаказанно выкапывать и закапывать трубы в любое время года. В Якутии, в зоне вечной мерзлоты, такая операция невероятно сложна и тоже в любое время года. Летом под слоем оттаявшего грунта все та же крутая мерзлота, покрытая жидкой грязью от талых сточных вод. Ну а зимой — железная мерзлота, сплошная или разделенная слоем грязи, не успевшим промерзнуть. А ведь именно тут богатейшие залежи нефти и газа, для транспортировки которых существуют трубопроводы и периодические ремонты труб, отслуживших свое.

Специалисты компании «Сахатранснефтегаз» применили метод бестраншейного ремонта напорных трубопроводов, напоминающий современную хирургическую лапароскопию. Вместо сплошного вскрытия грунта откапываем два шурфа по концам поврежденного участка. Его длина может достигать 500 м. Затем протаскиваем по трубе трос, на котором закреплен ерш. Движениями троса с помощью лебедок туда и обратно очищаем трубу от наслоений и ржавчины. Результат контролируем с помощью видеокамеры, укрепленной на том же тросе.

Теперь протаскиваем по трубе кевларовый рукав, гибкий и прочный. Для простоты операции протаскивания он свернут в трубочку и обмотан скотчем. Затем герметизируем оба конца и подаем в него воздух. Под давлением 6 атм скотч разрывается, и рукав обретает форму трубы, плотно прилегая к ее стенкам. После 2 часовой выдержки рукав сохраняет обретенную форму и становится новой трубой. Ее внутренняя поверхность покрыта полиуретаном, устойчивым к агрессивной химии. Отремонтированные участки соединяются коннекторами – переходниками, герметизированными с помощью 2-композитного клея. Все, можно «зашивать».

ЗАЧЕМ ВСКРЫВАТЬ?

На питерском предприятии создан диагностический комплекс КМД-01М на основе магниторезистивных наноструктур для бесконтактной диагностики трубопроводов, включая подводные переходы.

Комплекс позволяет дистанционно споверхности земли или воды обнаружить, классифицировать и определить степень опасности дефектов без вскрытиятрубопровода. Для этого не требуется остановки или снижения объемов транспортировки продукта. Выявление дефектов трубопровода ведется в режиме online, с высокой, до 93% достоверностью, и производительностью до 50 км в день. Техническая диагностика подводных переходов трубопроводов может проводиться с надводного судна, аквалангистом или гидророботом. Не беда, если объект закрыт донными отложениями. Для автоматической трассировки, обнаружения дефектов и построения электронной карты их расположения с привязкой в географических координатах GPS это не помеха. Другие модификации комплекса предполагают ношение его по трассе на спине (см. фото)

или в руке.

или в руке.Комплекс КМД-01М распознает и фиксирует напряженно-деформированные состояния металла и его расслоение,дефекты сварных швов,коррозионно-усталостные напряжения,локальные повреждения (язвенная коррозия, потери металла и др.), а также изменения геометрии трубопровода. Работа прибора основана на магнитоупругом эффекте, открытом итальянским физиком Э.Виллари. Суть его в изменении намагниченности магнетика под действием механических деформаций и напряжений в металле.

КМД-01М создан на основе тонкопленочных магниторезистивных преобразователей. Именно применение магнитных нанопленок определяет ключевые преимущества прибора: высокую чувствительность, быстродействие и избирательность диагностики

Комплекс обеспечит дистанционную, на глубине до 10 диаметров трубы, высокоточную сплошную дефектоскопию: локальные повреждения наземного, подземного, подводного стального трубопровода любого типа без вмешательства в технологический процесс. Создан прототип диагностического комплекса. Проведены опытно-промышленные испытания на объектах ОАО «Лукойл», ОАО «Башнефть», ОАО «Газпром», СУ «Леноргэнергогаз», АО «КазМунайГаз».

Конструктивно-технологические решения и программное обеспечение защищены 9 патентами. По мнению разработчиков, технология может занять существенную долю мирового рынка услуг по диагностике трубопроводов, который составляет около 10 млрд долл.

НЕ ПОРВУТСЯ, НЕ РАСПЛАВЯТСЯ

Высокопрочный проводниковый термостойкий сплав АЦр1Е на основе алюминия создан специалистами Московского института стали и сплавов (МИСиС).

В настоящее время в энергетике остро стоит проблема, связанная с ограниченной из-за перегрева проводов пропускной способностью линий электропередачи. Этим определяется повышенный интерес к термически стабильным алюминиевым сплавам. Эти сплавы должны сочетать высокую электропроводность и достаточную прочность, сохраняющуюся после нагревов вплоть до 250—300°С.

Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении различных изделий электротехнического назначения, в частности, проводов высоковольтных ЛЭП, предназначенных для эксплуатации в районах со сложными климатическими условиями и обладающих необходимым комплексом механических, электрических и технологических свойств, в том числе после нагрева до 300°С.

В основе химического состава нового сплава алюминий с добавками циркония, железа, кремния и церия. Структуру сплава характеризует матрица, образованная разбавленным алюминиевым твердым раствором, в котором равномерно распределены наночастицы фазы AI3Zr (с кубической решеткой L12), имеющие средний размер не больше 20 нм, и компактные железосодержащие частицы, имеющие средний размер не больше 3 мкм. Проволока из такого сплава успешно прошла испытания нагреванием до 300°С в течение 100 ч. Катанка из сплава АЦр1Е получена на ОАО «Кирскабель» из слитков, отлитых на ОАО «КУМЗ». Изготовлена опытная партия проводов ACT 240/39, которые прошли стендовые испытания в ВНИИЭ на соответствие требованиям ГОСТ 839-80. Изделие не имеет аналогов в России.

Наши партнеры